Grønn produksjon av silisium er rundt hjørnet

– Vi ser ingen tekniske hinder for å kunne produsere silisium uten CO2-utslipp innen to-tre år, sier Maria Wallin ved NTNU.

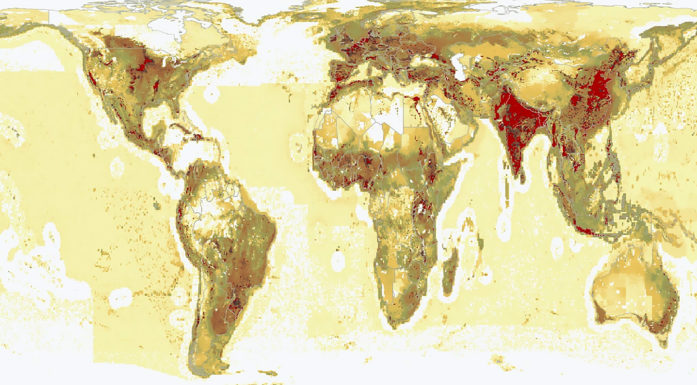

Norge er Europas største produsent av aluminium og silisium. Metallindustrien er en av landets viktigste eksportnæringer, men står også for 10 prosent av CO2-utslippene.

Skal Norge nå sine klimamål haster det med å kutte i utslippene fra dagens produksjonsmetoder.

I dagens produksjon av silisium bruker industrien kvarts og karbon. Kvarts består av ett silisiumatom og to oksygenatomer. For å løse opp bindingen mellom de to brukes i dag fast karbon (kull, koks) som såkalt reduksjonsmiddel. Prosessen krever en temperatur på 1700 grader og foregår i en lysbueovn. Problemet er at metoden gir store utslipp av CO2 (7,5 kilo CO2 per kilo silisiumprodukt) og NOx. Foto: Rune S. Selbekk / SNL / CC BY-NC-SA 3.0 NO

Ut med karbon

NTNU har tatt patent på en industriell prosess som skal fjerne alt direkte utslipp av CO2 og NOx. Den har fått navnet SisAl.

Både i den tradisjonelle smelteprosessen og i SisAl er kvarts råstoffet. Med dagens teknologi dannes CO2 når kvarts reagerer med karbon. I stedet for karbon bruker SisAl-prosessen aluminium som såkalt reduksjonsmiddel, og dermed unngår man at det dannes CO2.

– Teknologisk mener vi at det ikke er noe i veien for å produsere silisium i industriell skala med den nye metoden. I tillegg er den energisparende, sier materialforsker Maria Wallin ved NTNU.

– SisAl-prosessen er eksoterm, reaksjonen mellom kvarts og aluminium gir fra seg energi. Dagens metode er endoterm, det må tilføres energi for å redusere kvarts. Per tonn ferdigprodusert silisium er energiforbruket bare en tredjedel med SisAl.

Den tradisjonelle teknologien utnytter 85-92 prosent av kvartsen som puttes i ovnen. SisAl utnytter 97-99 prosent fordi prosessen også kan bruke kvarts i pulverform.

Sammen med professor Gabriella Tranell koordinerer Wallin de store EU-prosjektene SisAl Pilot og SisAl Slag som ledes av NTNU. 22 partnere innen forskning og industri i Europa og i Sør-Afrika har utviklet prosessen som bygger på NTNUs patent.

I alt er det gjennomført flere titalls pilotforsøk ved Elkems pilotsenter på Fiskaa i Kristiansand og støperiet Fundiciones Rey i Spania.

- Les også: Folk over 60 er klimaverstingene

Columbi-egg

Ifølge Maria Wallin er det enda flere fordeler med SisAl-metoden.

I tillegg til å fjerne alle direkte utslipp av CO2 og NOx for å lage silisium og spare energi, vil prosessen nyttiggjøre seg slagg (dross) og skrap fra aluminiumindustrien.

SisAl-prosessen kan bruke slagg som reduksjonsmateriale i silisiumproduksjonen. Det samme gjelder tynt aluminiumsskrap, for eksempel fra matemballasje.

SisAl-prosessen lager også slagg som kalsiumoksid og aluminiumsoksid, men dette er stoffer som er etterspurt av stålindustrien, forklarer Wallin.

Den nye smelteprosessen utnytter også råstoffet bedre, fordi man kan bruke den fine kvartsen («fines»). I den tradisjonelle prosessen må «fines» fjernes.

Sirkulær økonomi

– Utfordringen vi jobber mest med akkurat nå er å lage en sirkulær forretningsmodell som inkluderer metallindustriene. Her er det store muligheter for synergier som er gunstige både for miljøet og økonomien.

– Vi jakter bedre utnyttelse av råvarer, lavest mulig utslipp, mindre energiforbruk, maksimalt gjenbruk og minst mulig avfall. Hvor høy avgift myndighetene legger på CO2-utslipp er naturligvis en faktor i regnestykket, sier Wallin.

Neste steg

I Norge er det Elkem og Wacker som produserer silisium. Maria Wallin mener dagens smelteverk for silisium kan bruke SisAl-teknologien som tillegg, eller delvis erstatning, for nåværende produksjon uten store investeringer.

Som en del av et EU-prosjekt er man i gang med å bygge et pilotanlegg for SisAl-produksjon i Sør-Afrika. Wallin regner dette som en milepæl før en eventuell bygging av et anlegg i industriell skala.

EU vil være selvforsynt

EU har utpekt silisium som et kritisk viktig metall. Silisium har halvlederegenskaper og er et sentralt materiale i kretskort, solceller og all elektronikk.

I legeringer sammen med aluminium inngår også silisium i svært mange av materialene vi omgir oss med. I dag står Kina for to tredjedeler av silisiumsproduksjon i verden.

Verdensproduksjonen av aluminium er 60 millioner tonn. Silisiumsproduksjonen er 12 millioner tonn. Europa produserer mindre enn halvparten av sitt behov. EU er opptatt av å bli mer selvforsynt med sentrale metaller, noe som er blitt kraftig forsterket etter invasjonen i Ukraina. EU-kommisjonen mener også at det er stor risiko for at silisium-, aluminiums- og ferrolegeringsindustri vil flytte til lavkostland i takt med strengere miljøkrav i Europa.

600 000 tonn aluminiumsskrap eksporteres årlig ut av Europa. EU har som mål å fase ut denne eksporten for å unngå å miste verdifulle råmaterialer.

Norge i drømmeposisjon

Takket være vannkraften er den norske metallproduksjonen blant de reneste i verden. Island er i samme klasse på grunn av sin geotermiske energi og vannkraft.

– Norge er i en unik posisjon til å kunne produsere silisium og aluminium enda mer miljøvennlig enn i dag. For silisium tror jeg vi er nær et teknologisk skifte. I aluminiumsindustrien skjer det også mye. Samtidig er det et stort potensial for renere produksjon og bedre ressursutnyttelse når to viktige industrier samarbeider.

– Norge har også fordelen av korte transportavstander mellom anleggene til de to industriene. Vi mener SisAl-prosessen kan erstatte dagens metode helt, men det vil nok ta tid, sier Maria Wallin. Hun og Gabriella Tranell er ansatt ved Institutt for materialteknologi, NTNU.

Referanse: Harald Philipson, Maria Wallin, Gabriella Tranell mfl: Preliminary Techno-Economic Considerations of the Sisal Process – Closing Materials Loops through Industrial Symbiosis. SSRN

Proceedings of the Silicon for the Chemical & Solar Industry XVI – ISBN 978-82-692919-0-2