Strømmen gjennom dypet

Flere hundre meter ned i dypet, stillheten og mørket, strekker det seg et nettverk av rør. Inne i de kilometerlange ledningene fraktes vår tids mest verdifulle last. Her må ingenting gå galt.

Sju-åtte tusen kilometer med rørledninger er lagt ut på norsk sokkel: Motorveier av rør med sakteflytende tørrgass/energi til Europa. Verdens lengste rørledning på 1200 kilometer fra Ormen Lange-feltet i Midt-Norge til Easington i Storbritannia. Flerfaseledningen utenfor Hammerfest som frakter ubehandlet gass og lettolje 143 kilometer fra feltene inn til Melkøya.

Leda, Olga, Simla, SmartPipe, Cold Flow, DeepLine og Fracture Control. Listen er lang over prosjekter og program i SINTEF som har rørledninger som tema. Det spesielle transportsystemet må holdes i tipp topp stand så strømmen kan gå så effektivt og glatt som mulig. Derfor plasseres det penger og forskning her: I dag foregår det forskning rundt rør i et omfang på rundt 400 millioner kroner bare i SINTEF.

Flerfase

– Det foregår et teknologieventyr under havoverflaten, som mannen i gata ikke har begreper om, sier Kjell Arne Jakobsen på SINTEF Petroleumsforskning.

I flere år har han stått i spissen for forskning på flerfase, det vil si hvordan man på best mulig vis fører blandingen av olje, gass og vann i en og samme rørledning inn til behandling. Enten til en plattform på feltet, eller inn til et prosessanlegg på land.

Den norske oljeutviklingen har gått fra plattformer på havbunnen med «satellitter» rundt som transporterte brønnstrømmen inn til plattformen, via flytende plattformer som Heid-run og Åsgard, forankret i havbunnen med ankerliner eller strekkstag, til tredje generasjon, som, har kuttet ut plattform og benytter en sentralenhet nede på sjøbunnen. På Ormen Lange vil det skje en enkel behandling subsea, og så føres hele lasten med olje og gass videre med flerfase inn til land for å behandles her.

– Når overslag viser at hele 70 prosent av investeringene på plattformen er knyttet til menneskene (sikkerhet, livbåter, lugarer og kantiner), sier det seg selv at flerfaseforskning er lønnsomt, sier Jakobsen.

I systemet med Cold Flow blir varm olje pumpet opp fra reservoaret, og kobles mot et rør som fører nedkjølt olje med tørrhydrater. I møtet mellom de to oljestrømmene, vil oljen i den varme brønnstrømmen avkjøles raskt. Klebrige hydrater konverteres til tørr fase og blir ufarlige.

Gjennombruddet for flerfaseteknologi kom rundt 1995, med byggingen av gassfeltet Troll. Flerfaseledningen fra Troll er på 63 kilometer og går inn til Kårstø. Her tørkes gassen opp og sendes så i rør – som et gasslager med lav hastighet – til Europa.

– Dette var den første lange flerfaseledningen i Norge, og den er helt sentral i beregningene rundt Snøhvit, sier Jakobsen som tror at framtidens flerfaserør vil få en lengde på rundt 5oo kilometer. Oljeselskapene vil da få da tak i olje- og gassfelt i arktiske strøk uten infrastruktur som må transporteres over lange strekninger. Hydro-Statoil mener for eksempel at det er mulig med flerfase fra Shtokman-feltet og 550–600 kilometer inn til land.

LedaFlow

Gjennom år med forskning har man forsøkt å hindre korrosjon, hydratdannelser (islignende plugger) og saltavleiringer i rørene, men fortsatt er den ubehandlede brønnstrømmen med vann, olje og gass, kinkige greier. Jo eldre et felt blir, dess mer av forstyrrende elementer dukker opp. Sand har lett for å settes av i områder der røret har et søkk eller forsvinner ned i en dal, og gi uheldige innsnevringer.

Vann skaper også problemer som kan føre til stans i produksjonen.

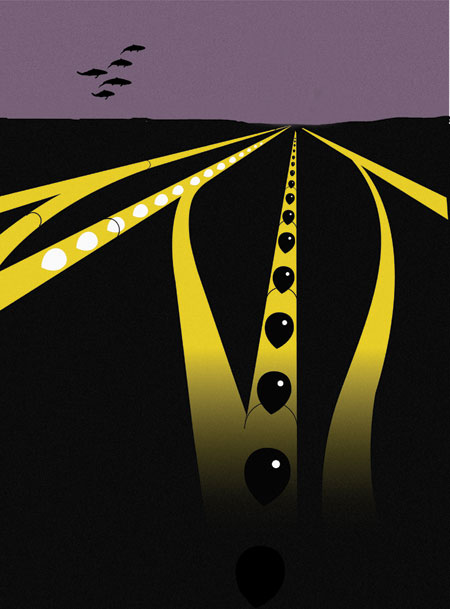

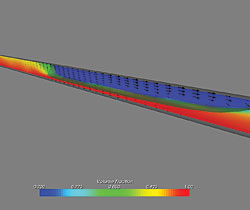

Neste generasjon teknologiløsning for flerfase strømning (LedaFlow) vil gjøre det mulig å analysere mer detaljerte og komplekse strømningsscenarier. LedaFlow vil blant annet kunne visualisere bølger, væskeplugger, faseoverganger og utfelling av hydrater.

– I framtiden kan vi gi operatøren bedre muligheter til å bestemme hvilket trykk han bør ha i ledningen og hvilke kjemiske tilsetninger som trengs for at strømningen i røret skal bli optimal, sier Øyvind Hellan i SINTEF. – Beregningene vil spesielt være til stor hjelp ved aldrende felt og i våtgassledninger der sammensetningen i røret kan bli kompleks.

Størrelse på rør

Noen oljeselskaper tar litt ekstra i når det skal legges rør. De tror det kan være lurt å legge et 46 tommer i stedet for et 40 tommers rør for «å ha litt å gå på» når olje- og gass-strømmen fra et felt skal føres til land. Det er ikke lurt.

– Vi har fått en helt annen forståelse for hva rørdimensjonen har å si i forhold til produksjonsnivå og gassmengde i røret, sier Kjell Arne Jakobsen. – Det er gassen som driver væskestrømmen: Når det er høy hastighet på gassen, drar den oljen med seg. Men så fort gassmengden avtar og gassen ikke lenger greier å dra med seg væsken, øker væskemengden på og opptar større plass i røret.

Hastigheten blir mindre, og jo lengre tid oljen holder seg i røret, dess større er sjansen for nedkjøling og hydrater. Derfor er det så viktig å finne riktig optimal diameter på røret. Det krever igjen både analyse og fintenking.

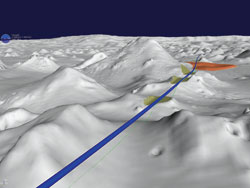

Med det nye verktøyet Simla vil leggefartøyet få umiddelbar tilbakemelding om røret er i ferd med å skli ut av den planlagte traseen.

I riktig trasé

På Ormen Lange har terrenget har vært så utfordrende at det ikke har vært mulig å finne en felles trasé for rørene. I enkelte områder har det vært nødvendig å la gassrørene henge fritt over brede dalsøkk på havbunnen.

Arbeidssituasjonen for leggefartøy ute på Ormen Lange kan beskrives slik: Skipene har 850 meter dypt hav under kjølen. Om bord ligger 48 meter lange, 30 tommers rør. Disse skal mates ut over skipssiden og ned i det mørket der man ønsker dem på plass i en trang korridor på bunnen.

En fjernstyrt ROV på havbunnen følger «landingspunktet» til rørene og rapporterer fortløpende online videobilder opp til leggefartøyet. Avviket bør ikke være større enn pluss/minus fem meter. I enkelte områder hvor man ønsker å være spesielt nøye, er kravet pluss/minus 2,5 meter. Hastighet på utlegging er ca 150 meter i timen.

Hydro vet hvor mye det har å si at man har kontroll på installasjonen. Derfor har de engasjert SINTEF-selskapet Marintek til å gjøre teknologiutvikling og beregninger.

– En sentral ting vi har hjulpet Hydro med, er å sjekke om røret blir liggende i ro i traseen under installasjonen, forteller Egil Giertsen på Marintek. Rørene er dimensjonert for fritt spenn i 40 år, men de må ligge der man har bestemt. Flyttes røret, kan det få andre spenn, designkriteriene vil ikke lenger gjelde, og konsekvensene kan bli store.

Framtidens verktøy

I framtiden skal beregningsverktøyet flyttes fra kontor til leggefartøy, slik at operatørene om bord på båten bedre kan følge med jobben sin.

– «Simla», som vi kaller verktøyet, vil gi umiddelbar tilbakemelding til leggefartøyet på om røret er i ferd med å skli ut av den planlagte traseen. Dermed kan operatøren reagere med én gang, forteller Giertsen. – Operatøren vil også få direkte melding om hvilket strekk røret har nede på bunnen. Skal det for eksempel graves ned 125 km rør, er det satt «et vindu» med maks bunnstrekk på installasjonen av røret.

Overskrider man dette, vil man få flere frie spenn som gjør at røret ikke kan graves ned. Likevel skal røret dekkes over. Å fylle stein med stor nøyaktighet på bunnen i områder med havdyp på 850 meter, er svært kostbart.

Brudd

Trenden går mot rør på større dyp, i vanskeligere terreng og over større områder.

Framtidens rørledningsdesign må derfor ta hensyn til at røret vil kunne bevege seg mer under drift.

– Å holde et rør på plass krever graving og penger sier seniorforsker Erling Østby. – Vi må heller tillate at det beveger seg mer. Men da blir det også viktigere å ha bedre kontroll på at røret vil tåle større deformasjoner, og at ikke brudd vil inntreffe.

Et femårig prosjekt på betydninger av defekter i rør ved SINTEF Materialer og kjemi (Fracture Control – Offshore Pipelines) har gitt viktige funn som har vakt internasjonal interesse. Det viser seg at det indre trykket i røret har stor betydning for hvor mye man kan bøye dette.

Både beregninger og tester viser at for rør som inneholder defekter, vil evnen til å tåle bøying reduseres når det indre trykket øker, og faren for brudd blir større. Ut i fra disse resultatene har forskergruppen etablert en guideline for hvilke hensyn man må ta under design slik at man oppnår et sikkerhetsnivå mot brudd i røret.

Bildet viser hva neste generasjons flerfaseløsning (LedaFlow) kan få ut av informasjon. Blått er gassfylt område og rødt viser ren væskefase. De gule og grønne områdene er væskedominerte områder med mindre gassbobler.

Helsesjekk

Men hvordan skal man få avdekket en defekt på et rør flere hundre meter ned i havdypet? I dag er dette en kostbar aktivitet for oljeindustrien. Sensorer nær oljebrønnene gir noe informasjon, men ikke nok. Med jevne mellomrom må man derfor stanse produksjonen for å sende en «pig» gjennom røret som inspiserer teknisk tilstand. Produksjonsstopp medfører et stort inntektstap.

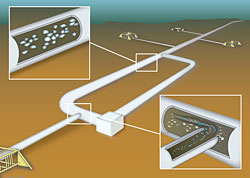

For å bøte på dette, har en knippe midtnorske forsknings- og industriselskaper gått sammen og laget et komplett overvåkingssystem. «SmartPipe» skal konstant sjekke helsen til rørene på havbunnen gjennom sensorer plassert på rørveggen som samler inn og bearbeider data. Dataene vil fortelle om strømningsforhold, mekaniske belastninger og resterende veggtykkelse.

– Når mange olje- og gassfelt nå får forlenget levetiden på grunn av bedre teknologi, trenges det også transportsystemer som varer. SmartPipe kan gi svar på om levetiden på et rør kan forlenges og hva som trenges for å få til dette. Systemet blir et viktig hjelpemiddel når olje og gass skal utvinnes i de sårbare nordområdene, sier prosjektleder i SINTEF, Ole Øystein Knudsen. – Vi har jobbet med SmartPipe-systemet siden 2004 og holder nå på med å utvikle sensorpakker og kommunikasjonsløsninger i laboratorieskala.

Hydratproblem

Et annet kostnadskrevende problem for oljeselskapene er gasshydrater – islignende klumper som dannes av vann og naturgass. De gjenstridige klumpene formerer seg villig under høyt trykk og lave temperaturer, tetter oljerørene og forårsaker ofte produksjonsstans. I tillegg utgjør de en stor risiko når de skal fjernes.

Hydratene går gjennom tre faser: Først vil de oppføre seg som løs kramsnø. Så blir de klebrige og danner klumper. Det er disse som tetter rørene. Årsaken er at hydratene inneholder vann som ennå ikke er omdannet til hydrat. Men dersom hydratene får anledning til å videreutvikle seg, ender de som tørt pulver. I denne fasen er alt vannet omdannet til rent gasshydrat som flyter lett og uproblematisk sammen med råoljen.

For å kontrollere hydratdannelse prøver oljebransjen å holde transportrørene varme, eller å tilsette kjemiske cocktailer som setter ned frysetemperaturen på oljen. Dette koster flesk.

Elektrisk strøm i stålrør

På 1990-tallet utviklet Harald Kulbotten og kollegene hans på SINTEF Energiforskning verdens første og eneste system for direkte elektrisk oppvarming av undersjøiske rørledninger. En kabel føres langs utsida av røret. Strømmen ledes tilbake gjennom stålet, som blir varmt på grunn av motstanden i metallet. Da vil eventuelle is- og hydratplugger tine.

– Det kan høres banalt ut å kjøre strøm i et stålrør. Men det er ikke så enkelt å lage et system som garantert avgir varme nok og er driftssikkert på store dyp, forklarer Kulbotten.

Miljøet hans måtte blant annet utvikle en egen metode for å kartlegge de elektromagnetiske egenskapene til hvert enkelt rørstykke. I tillegg har de utviklet et eget opplegg for å hindre at strømmen kan forårsake korrosjonsrisiko på stålrørene.

Statoil har brukt teknologien til å gjøre seg uavhengig av frostvæske på flere rørledninger mellom satellittfelt og moderplattformer. Nå har Hydro også innlemmet metoden i Ormen Lange-utbyggingen.

FORSKNING PÅ RØR

SMARTPIPE: SINTEF er initiativtaker, og har med fire midtnorske selskaper og fem olje- og gasselskap på finansieringssiden foruten Norges forskningsråd. Mål: å overvåke rørets helsetilstand Første fase startet i sommer med testing i labskala. Om fase én lykkes, blir det pilotskala fra 2009 og installasjon to år deretter.

COLDFLOW: SINTEF-prosjekt med deltakelse av BP, Statoil og Total. Mål: Å oppnå kontrollert hydratdannelse. Nytt laboratorieprogram er nå i gang, og står foran en avgjørelse om bygging av pilotanlegg.

LEDAFLOW: Neste generasjon flerfaseløsning. Forskningsmiljøet i Trondheim er valgt ut til Senter for forskningsdrevet innovasjon (SFI) som sammen med oljeselskapene vil bygge opp kunnskap rundt komplekse fluider.

SIMLA: Verktøy utviklet i det strategiske forskningsprogrammet Deepline der Hydro, Statoil, og Norges forskningsråd deltar. Mål: design av rørledningsoperasjoner.

FRACTURE CONTROL – OFSHORE PIPELINES: Deltakelse fra SINTEF, Statoil, ENI Norge, Hydro BP, Technip,Norges forskningsråd, DNV og LINKftr. Mål: å utvikle en guideline for faktorer man må bruke for å sikre at brudd ikke vil inntreffe i rør med defekter i sveiser.

Cold Flow

FORSKNING PÅ RØR

SMARTPIPE: SINTEF er initiativtaker, og har med fire midtnorske selskaper og fem olje- og gasselskap på finansieringssiden foruten Norges forskningsråd. Mål: å overvåke rørets helsetilstand Første fase startet i sommer med testing i labskala. Om fase én lykkes, blir det pilotskala fra 2009 og installasjon to år deretter.

COLDFLOW: SINTEF-prosjekt med deltakelse av BP, Statoil og Total. Mål: Å oppnå kontrollert hydratdannelse. Nytt laboratorieprogram er nå i gang, og står foran en avgjørelse om bygging av pilotanlegg.

LEDAFLOW: Neste generasjon flerfaseløsning. Forskningsmiljøet i Trondheim er valgt ut til Senter for forskningsdrevet innovasjon (SFI) som sammen med oljeselskapene vil bygge opp kunnskap rundt komplekse fluider.

SIMLA: Verktøy utviklet i det strategiske forskningsprogrammet Deepline der Hydro, Statoil, og Norges forskningsråd deltar. Mål: design av rørledningsoperasjoner.

FRACTURE CONTROL – OFSHORE PIPELINES: Deltakelse fra SINTEF, Statoil, ENI Norge, Hydro BP, Technip,Norges forskningsråd, DNV og LINKftr. Mål: å utvikle en guideline for faktorer man må bruke for å sikre at brudd ikke vil inntreffe i rør med defekter i sveiser.

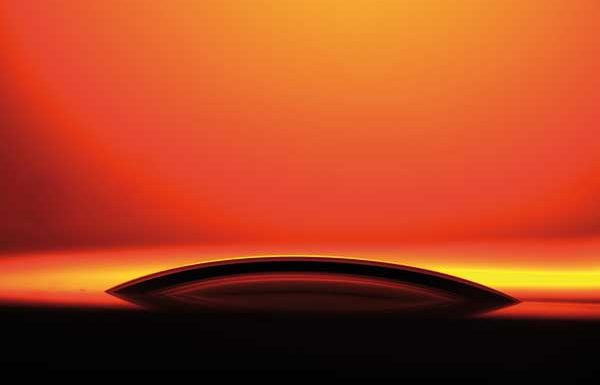

En kald, alternativ måte å kontrollere hydratene på i framtiden, er såkalt «Cold Flow». Forskere ved SINTEF har utviklet en prosedyre som gjør at gasshydratene går rett fra den første kramsnø-fasen til å bli til tørrhydrat, uten å gå via den klebrige fasen. Løsningen er å resirkulere avkjølt olje med allerede dannede hydratpartikler i. Med denne teknologien skal oljen om få år kunne hentes opp fra dypet i helt alminnelige stålrør, uten verken isolasjon eller andre duppeditter.

I havet er denne nye teknologien tilsynelatende enkel. Når varm olje pumpes opp fra reservoaret, kobles brønnstrømmen mot et strømningsrør som fører nedkjølt olje med tørr-hydrater. I møtet mellom de to oljestrømmene vil oljen i den varme brønnstrømmen avkjøles raskt.

Fordi det tilsettes tørrhydrater i den kalde oljestrømmen, konverterer de klebrige hydratene til den tørre fasen etter kort tid. I denne tilstanden er de helt ufarlige og kan trygt transporteres videre. Den nedkjølte oljen er simpelthen skaffet til veie fra et stykke lenger ute langs det samme røret.

– På denne måten kan vi også starte en slags kjedereaksjon, sier Roar Larsen ved SINTEF Pet-roleumsforskning. Et felt består ofte av flere brønner. Ved å koble til en rørsløyfe som inneholder nedkjølt olje med tørrhydrat, til den første av en rekke brønner, kan råolje fra flere brønner trygt fraktes opp med hydratene som passasjerer i pulverform!

Konsernsatsing

Ved hjelp av en konsernsatsing på 9 millioner ønsker nå SINTEF å styrke felt der man er verdensledende gjennom å kob-le verktøyer, og å finne tverrfaglige løsninger som kan gi uttelling.

Prosjektleder Øyvind Hellan forteller at det ligger mange spennende perspektiver i dette.

– Enkelte miljø er verdensledende innen sine nisjer, men mange store kunder etterspør tjenester i hele verdikjeden. Om vi kan utnytte resultater fra ett fagområde til å styrke mulighetene i et annet, gir det nye muligheter.

På sikt ser forskerne for seg at koblinger mellom SmartPipe og de andre verktøyene kan gi dem så godt som full oversikt. – Da vil vi kunne overvåke styrke, sikkerhet og strømning hele veien – på vår dyrebare last nedi dypet, sier Øyvind Hellan.

Av Åse Dragland