Slagg i stedet for sement i betong? Ja takk

Løsningen har vist seg å kutte over 95 prosent av klimagassutslippet – og nå har forskere funnet ut at betongen holder.

– I testene har vi byttet ut opptil 40 prosent av sementen, forteller seniorforsker Per Anders Eidem i SINTEF Helgeland.

Med å bruke en finmalt slagg som bindemiddel, oppnådde forskerne å redusere fotavtrykket til betong betydelig.

Denne løsningen ga opptil 95 prosent lavere klimagassutslipp, sammenlignet med sement. Åtte prosent av klimagassutslippene i verden kommer fra betong.

– Sementprodusentene ser at de har behov for å gjøre noe med klimafotavtrykket til sementen, og dermed til betongen, slår Eidem fast.

Fra fyllmasse til klimaløsning

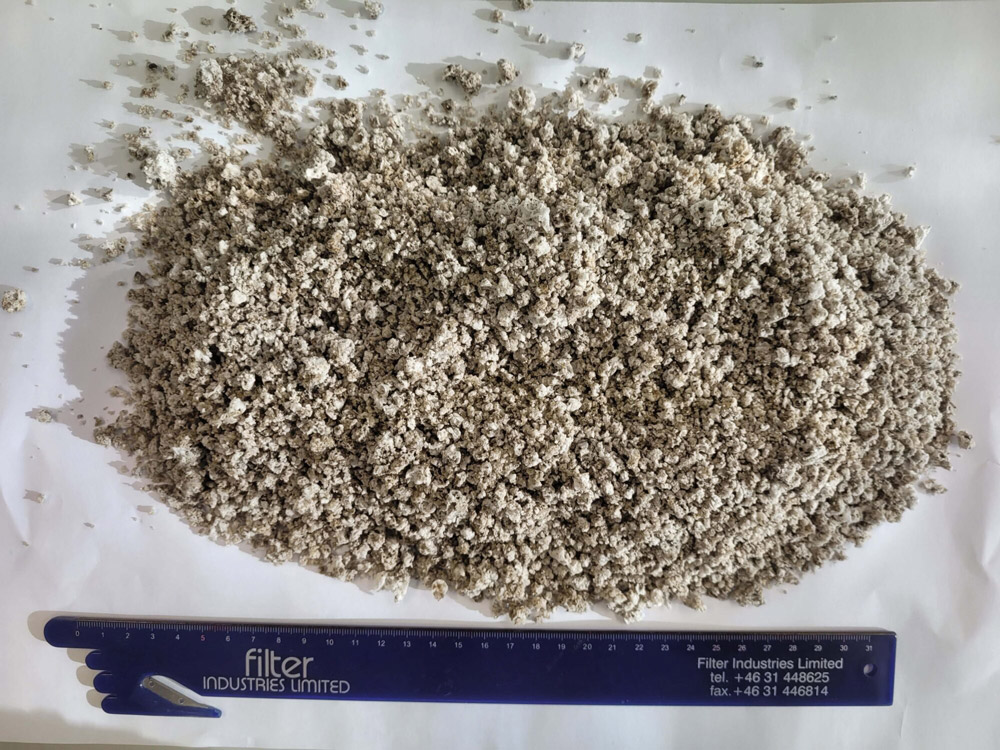

Han forsker på betong der en god del av sementen er byttet ut med SiGS. Det er en forkortelse for Silica Green Stone. Det er slagg fra produksjonen av silikomangan, som er viktig i produksjon av stål.

– Her er det et biprodukt, SiGS, som tradisjonelt har vært brukt som fyllmasse. Manganprodusenten Eramet trengte en alternativ bruk for det, sier han.

– Et av tiltakene som sementprodusentene har for å gjøre noe med klimafotavtrykket, er å tilsette biprodukter. Blant annet kan de bruke flyveaske fra kullkraftverk. Men det er det begrenset tilgang på, og det er ikke sannsynlig at det blir veldig mye mer, forteller Eidem.

Slagg fra produksjonen av jern er et annet biprodukt som brukes i sement.

– Det slagget vi arbeider med nå, SiGS, har en del likhetstrekk med slagg fra produksjonen av jern i masovn. Når du finknuser slagget, så vil du kunne få bindinger som gjør at den kan reagere og erstatte deler av sementen, forklarer han.

Malt til fint pulver

Det SINTEF og Eramet har gjort, er å gå sammen med Aaltvedt Betong og Block Berge Bygg om å teste SiGS.

– Vi fikk malt ned slagget for å teste hvordan det ville oppføre seg som sementerstatter. Eramet kjølte ned SiGS-en og malte den ned til samme partikkelstørrelse som sement. Så ble det laget én blanding for tørrbetong – til for eksempel belegningsstein – og én til våtbetong, den betongen som støpes i for eksempel bygninger, sier Per Anders Eidem.

Viste seg å være sterk nok

– I begge tilfellene fikk vi svært gode resultater, forteller han. Da snakker han om styrken. Forskerne har testet etter 28 dager, som er det vanlige tidspunktet å teste betongstyrken på.

Betongen fortsetter å bli sterkere med tiden, lenge etter at den har stått i 28 dager. Så langt er konklusjonen at SiGS-betongen er sterk nok til å kunne brukes på de samme stedene som betong med ren sement uten tilsatt slagg.

– Tidligstyrken er lavere, men så gjør styrkeutviklingen at det blir like bra som såkalt miljøsement etter 28 dager. I alle fall på tørrbetong, forteller Eidem.

Selv med 40 prosent av sementen erstattet av SiGS er resultatene gode. I neste omgang, når SiGS-sementen skal brukes i større skala, er det likevel sannsynlig at det blir mindre SiGS på de første forsøkene.

95 prosent mindre utslipp

Hvor mye mer klimasnill SiGS er enn sement, det avhenger av mye – blant annet av hvordan strømmen er produsert. Men i utgangspunktet er CO₂-fotavtrykket fra sement 20 til 25 ganger større enn fra SiGS. Det vil si at du unngår 95 prosent av klimagassutslippene.

– SiGS har en betydelig fordel, slår Per Anders Eidem fast.

Nå skal både SiGS og andre bindemidler fra andre leverandører prøves ut i større piloter. – Det skal gjøres i et prosjekt for å utvikle mer klima- og miljøvennlige veier, forteller sjefforsker Christian John Engelsen i SINTEF Community.

– Slagget skal prøves videre med tanke på bærekraft i verdikjeden og materialbruk i konstruksjoner langs veien, sier Engelsen.

Fakta om prosjektet:

Deltakerne i prosjektet VALSiGS, «Forbedret bærekraft for betong gjennom verdirealisering av Silica Green Stone», har vært Eramet (prosjekteier), SINTEF Helgeland og SINTEF Industri, Universitetet i Agder og industripartnerne Aaltvedt Betong og Block Berge Bygg.

Målet var å utvikle et grønt bindemiddel som delvis kan erstatte sement i betong og dermed redusere miljøfotavtrykket til betongen. Klimafotavtrykket fra betong reduseres med rundt 0,85 prosent for hvert prosentpoeng sement som erstattes med SiGS.

Det fulle potensialet om all SiGS i Norge blir utnyttet, er rundt 227 GWh i året i spart energi og et redusert CO₂-fotavtrykk på rundt 180.000 tonn CO₂ per år.

Prosjektet bekreftet at SiGS kan brukes til en sementerstatning som delvis kan erstatte sement i tørr- og våtbetong.

SiGS og alternative bindemidler utprøves videre i Grønn plattform-prosjektet «Bærekraftig verdikjede og materialbruk i vegbygging» med Nye Veier og næringsklyngen VIA. Målet er å teste innovative løsninger og få dem ut i markedet.