3D-printing går på tomgang – slik kan revolusjonen restartes

Markedet for 3D-printing kan få ny fart hvis ingeniører og ikke-teknologer evner å løfte i flokk.

Gjesteskribenter

Trond Halvorsen, forsker, Sintef

Morten Hatling, seniorforsker, Sintef

Eli Sandberg, Master of Science, Sintef

For ti år siden spådde flere at blekkskrivernes storebror, 3D-printeren, om litt kom til å endre mye av verdens vareproduksjon.

Mange så for seg et farvel til tidkrevende, dyr og forurensende frakt av komponenter, og at delene i stedet vil bli laget i en printer hos de som skal bruke dem. Til nå har imidlertid den varslede revolusjonen uteblitt.

Men det er ikke teknologien det står på.

Nye forretningsmodeller trengs

Varer med høy kvalitet har nemlig latt seg skrive ut for lengst, både i metall, keramiske materialer og plast. Metoden brukes til å lage flere bil- og flydeler, pluss implantater og proteser til menneskekroppen. Men stort mer enn dette har det ikke blitt – ennå.

Mye av grunnen er at innovatører vet for lite om fordelene og begrensningene ved 3D-printing. Pluss at forretningsmodeller og relevant jus fortsatt mangler for en verdikjede som er så ny og annerledes.

Vi i Sintef tror derfor at resepten som vil gi industriell 3D-printing den økte utbredelsen metoden fortjener, vil være å etablere tverrfaglig samarbeid på området. Det vil si: forene design, økonomi, jus, ikt, materialteknologi og maskinfag. Ved å satse slik, kan Norge bidra til å få printereventyret på skinner igjen – til glede også for norske nøkkelnæringer.

Les også: Her er 24 nye næringsmuligheter for Norge

Reduserer antall deler

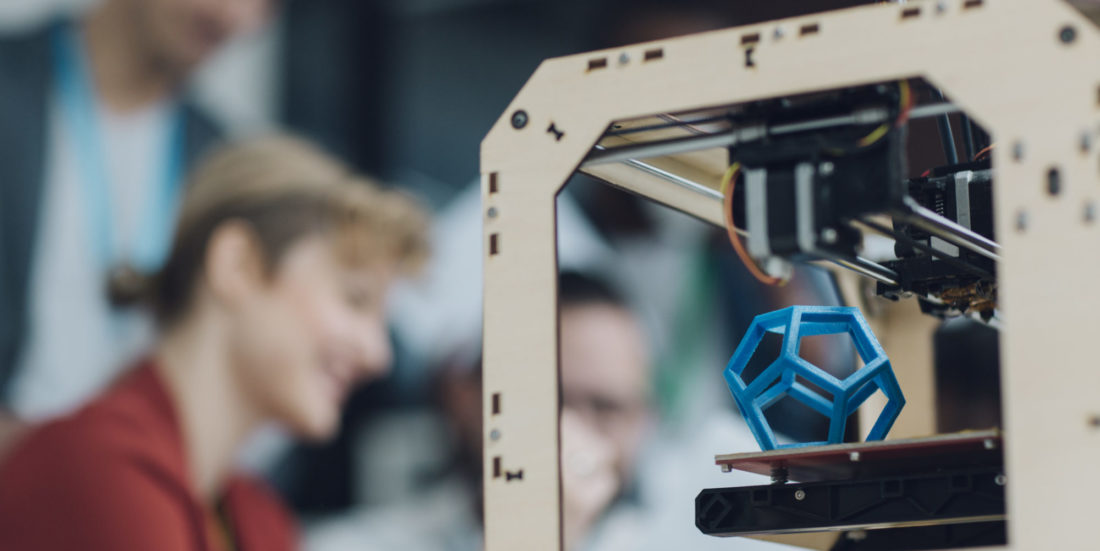

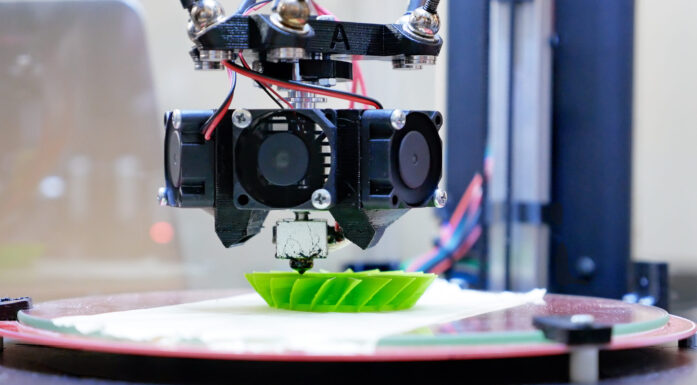

3D-printeren er en avansert storebror av de skriverne vi alle kjenner fra de tusen hjem og kontor. Mens lillebror overfører ett lag blekk til underlaget, legger 3D-printere lag på lag med byggematerialer oppå hverandre. Oftest i pulverform.

Hvert lag legges etter anvisninger fra en datamodell: et likningssett der tegninger av produktet er skåret i tynne skiver. Nye lag føyes sammen med laget under ved hjelp av varme – eller lim, med påfølgende oppvarming av det ferdige objektet. Ut kommer til slutt en komplett komponent, i ett stykke.

Metoden egner seg til å redusere antallet deler i komponentproduksjon, samt oppnå avanserte former. Flere bedrifter drømmer om å kutte kostnader ved å få virtuelle lager med reservedeler som kan 3D-printes på kort varsel. Men penger spart ett sted fremstår gjerne som en kostnad for andre. I tillegg er overgangen til en ny verdikjede forbundet med høy risiko.

Les også: Laks i hyperloop og post levert av droner?

Printet protese vekker oppsikt

Det er derfor vi tror flerfaglighet er tingen. Utveksling av viten over faggrenser kan lære produktutviklere å se hvor og når 3D-printing passer – og skape retningslinjer for hvem som bør eie og få betalt for produktenes tegningsunderlag. Først når disse bitene er på plass, kan Norge for alvor høste gevinstene som industriell 3D-printing åpner for.

En av fordelene med metoden er at den kan utnytte designfortrinn som øker produkters ytelse. Et godt eksempel er en ny håndprotese fra den norske bedriften Hy5.

Via 3D-printing lager selskapet en protese som har skapt furore internasjonalt fordi den gir gripekraft ved hjelp hydraulikk i stedet for bruk av elektromotorer. Dette gjør at brukeren kan bevege hånden mer naturlig.

Les også: Henter industri hjem igjen

Prøver ut masseproduksjon

Fra før er det kjent at 3D-printing muliggjør rask produktutvikling, samt skreddersøm av mer effektive kjemiske reaktorer og av høyverdiprodukter, som nettopp proteser.

Men også masseproduksjon prøves nå ut, som hos Siemens i Sverige og norske Tronrud Engineering. Dette kan gi rimelige, virtuelle delelagre i flere industrigrener. Deriblant i norske nøkkelnæringer som kraftbransjen, shipping og olje- og gassindustrien.

Disse næringene må nemlig ha reservedeler raskt for hånden når slike trengs, fordi de ikke kan leve med lange nedetider. Samtidig har tiden løpt fra store lagre av reservedeler, fordi dette er dyrt.

Derfor satser Equinor nå tungt på 3D-printing. Parallelt har Wilh. Wilhelmsen-konsernet tatt metoden i bruk til utskiftinger på skip som er inne til vedlikehold.

Ved å løfte i flokk på dette området kan norske aktører fremme produksjon som er kunnskapsintensiv, noe all tilvirkning bør være for å passe i høykostlandet vårt. I tillegg vil 3D-printing styrke den sirkulære økonomien, et annet felt der Norge har ambisjoner. For med reservedeler fra printere, kan det i flere tilfeller bli billigere å reparere maskiner enn å skrote dem.

Les også: Hva er rett og galt for roboter?

Artikkelen sto første gang i Dagens Næringsliv fredag 18.k oktober 2019 og gjengis her med DNs tillatelse.