Om få år kan skipene 3D-printe sine reservedeler

Se for deg et skip som opplever motorhavari – midt i Atlanteren. Den ødelagte delen kan erstattes, men lageret befinner seg i London. Derfor vil forskere heller 3D-printe delen på skipet.

–3D-printing av deler til skip finnes det eksempler på fra ulike pilotprosjekter de senere år. Men nå vil vi ta dette opp i industriell skala og det krever mer forskning. Det er dette vi jobber med i samarbeid med to norske og tre tyske partnere, forteller forsker og prosjektleder Afaf Saai i SINTEF. Hun leder arbeidet i prosjektet FlexiMan, et europeisk samarbeidsprosjekt med flere partnere, inkludert Nordic Additive Manufacturing og Kongsberg Maritime fra Norge.

3D-printing, eller additiv produksjon, gjør det mulig å bygge deler lag for lag fra metallpulver. Metoden gir stor fleksibilitet i utforming så lenge man har rett utstyr og tilgang til rett pulvermateriale. Saai påpeker at ved å lage eller reparere delene når det trenges og der de trenges vil man spare seg for lagringsplass av deler og for transport av deler over lange avstander.

– Lykkes vi vil dette gi leverandører til skipsindustrien et stort fortrinn i en næring med hard konkurranse og høye krav til lønnsomhet. I tillegg er løsningen klimavennlig, sier Saai, som mener at dette vil være et viktig steg i riktig retning for grønn omstilling i skipsindustrien.

Miljøvennlig og rimelig

Den sirkulære økonomien preger tankegangen bak prosjektet. Målet er at materialet av de ødelagte komponentene eller deler av de ødelagte komponentene skal kunne gjenbrukes. Slik skal man spare tid, penger og miljøet.

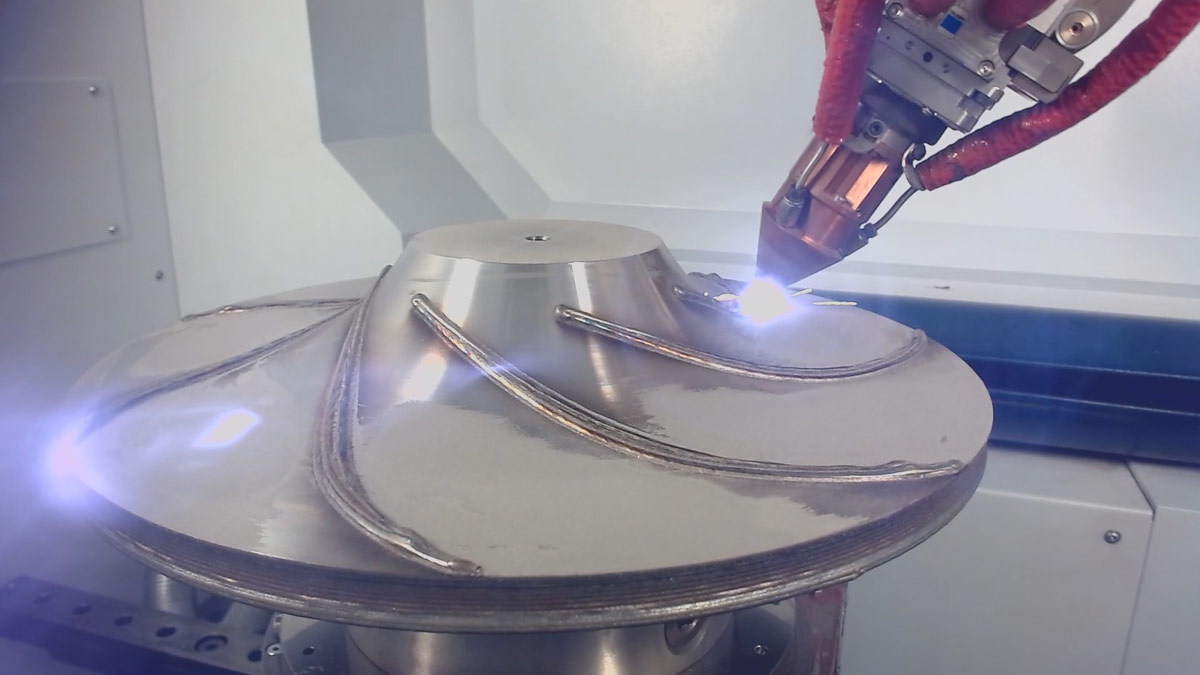

– I tillegg bruker vi kun de materialene som trengs. Ingenting går til spille, forteller hun, og trekker fram et eksempel med et pumpehjul som før ville blitt skrotet, men som nå får nytt liv.

Bladene på dette pumpehjulet var nedslitt. Det gjorde at pumpehjulet ikke lenger kunne brukes, og normalt ville det blitt kastet. Det vi gjorde var å tilføye nye blad på pumpehjulet ved hjelp av 3D-printing, eller additiv tilvirkning på fagspråket, av en sterk metall-legering. Etter denne reparasjonen vil pumpehjulet opprettholde sin funksjonalitet og materialet vil ikke gå til spille. Hvis komponenten er så ødelagt at den ikke kan resirkuleres, så er en annen fordel med denne teknologien at den ødelagte komponenten kan prosesseres og bli råvare for nye deler.

Mindre bruk av kostbare metaller med 3D-printing

Sammenlignet med tradisjonell maskinering, åpner teknologien for bedre og mer tilpassede løsninger når man skal lage nye komponenter. En god del komponenter er veldig store og har store deler som ikke er veldig utsatt for slitasje. I slike tilfeller kan man med 3D-printing bruke billige metaller som vanlig stål i de delene av komponentene som ikke er utsatt for stor mekanisk slitasje, mens mindre deler av komponentene som er mer utsatt kan printes i kostbare materialer av høyere kvalitet. Altså en hybrid løsning.

– Dette er også helt nytt, i dag brukes det en type metall i hele skipsdelen, opplyser SINTEF-forskeren.

En annen fordel er at man kan begrense materialbruken på store og tunge deler. Et eksempel er propellen, her har forskerne en plan om å utvikle en hul variant. Det betyr at man kan bruke mindre av materialet, at propellen blir lettere og dermed krever mindre drivstoff. Men samtidig må forskerne vite at den er sterk nok.

Sertifisering og omfattende testing på gang

Fra før benytter både romfartsindustrien og bilindustrien teknologien, men i skipsbransjen er dette nytt. Og det stilles naturligvis svært strenge krav til teknologien og delene som kommer fra 3D-printeren.

– På bakgrunn av de strenge kravene fra maritim industri forsker vi nå frem testprosedyrer og retningslinjer som skal være til hjelp for de som ønsker å ta teknologien i bruk.

– Dette er anvendt vitenskap i praksis, legger forskeren til.

Hos SINTEF Industri i Trondheim og SINTEF Manufacturing på Raufoss har det blitt utviklet testprosedyrer og nå utføres det omfattende testing basert på disse. Delene som testes i prosjektet er en såkalt jet-impeller som brukes for å gi framdrift i raske båter, en skipspropell og en pumpe som er tilknyttet jet-impelleren.

Ulike komponenter blir til en

Hos Kongsberg Maritime har de jobbet med flere komponenter: I FlexiMan-prosjektet lager de en jet-impeller som brukes i hurtiggående fartøy. En komponent som nå blir erstattet med 3D-printing, er en hydraulisk ventil som i utgangspunktet besto av tre ulike komponenter, en kule, en sylinder og et lokk.

– Nå har det blitt mulig å printe denne i et stykke i stedet for å maskinere tre ulike deler som deretter må monteres sammen. På toppen av det hele kan vi nå lage 30 slike ventiler samtidig, sier Mette Nedreberg som er sjefsingeniør og material-teknolog i Kongsberg Maritime.

Hun trekker også fram fordelen med at denne teknologien i framtiden kan gjøre det unødvendig å ha store lager av reservedeler.

– Med 3D-printing kan vi selv skaffe deler når bestillingen kommer og kan dermed redusere behov for å ha deler på lager. Vi ser også at vi i framtiden ved vedlikeholdsarbeid at vi kan lage reservedeler om bord eller i en havn nær fartøyet hvor det er installert Kongsberg-utstyr. Det er vinn-vinn for alle parter, sier sjefsingeniøren.

– Vi bidrar til det grønne skiftet når vi klarer å gjøre både produktene og produksjonen mer miljøvennlig. Dette er svært viktige mål for oss i Kongsberggruppen.

Fakta om prosjektet:

Prosjektnavn: Flexible Additive Manufacturing for Competitive Maritime Components

Partnere: SINTEF, Nordic Additive Manufacturing AS, Kongsberg Maritime AS, Fraunhofer IPK, LaserCladding Germany GmbH, Mecklenburger Metallguss GmbH.

Prosjektet startet i mars 2020, og har en varighet på tre år.

Finansiering: EU-prosjektet Horizon 2020, gjennom forskning og innovasjonsprogrammet Grant agreement No 728053-MarTERA.