På denne laben gjør de solcellepanelene bedre og mer miljøvennlige

Jakten på den perfekte solcelle er ikke over. Nå angriper norske forskere råmaterialet silisium på en ny måte, for å gjøre de strømproduserende krystallene enda mer effektive.

Stikkordet i denne sammenhengen er oksygen. Gassen lager nemlig bobler i silisiumet under produksjon. Det forringer kvaliteten og gjør at en stor del av det silisummaterialtet som kunne blitt høykvalitets solceller, går til spille, eller ender som solceller med lav effektivitet.

Forskernes ide er å derfor å endre strømningsmønsteret i det flytende silisiumet, slik at oksygenet fordeler seg bedre i materialet.

Løsningen finnes i diegelen

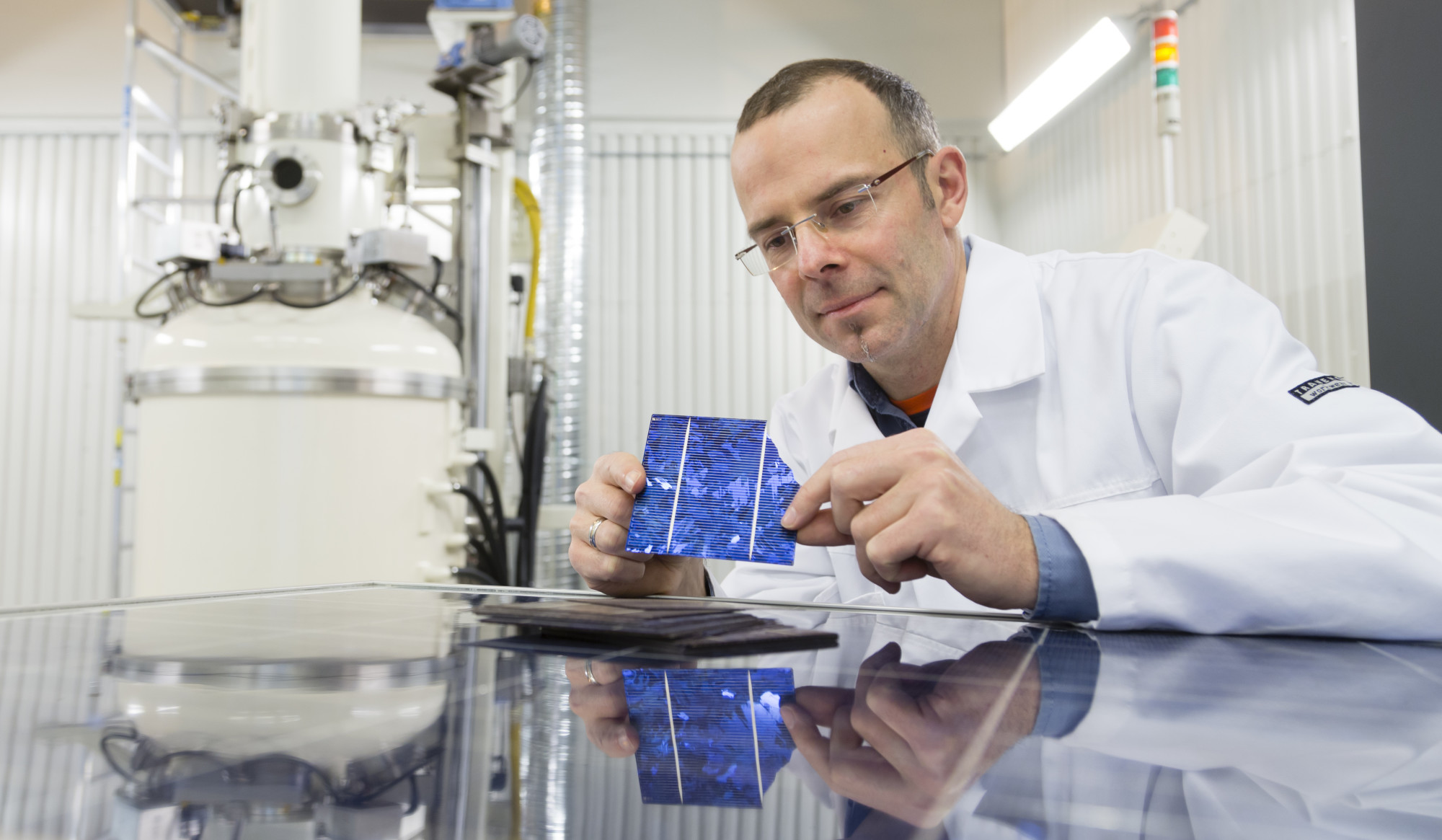

For å lage solcelleskiver til solcellepanel bruker man tilnærmet hundre prosent rent silisium. Dette smeltes i en beholder, en såkalt digel, og ut av smelten trekkes en silisiumkrystall i form av en sylinder. Denne kuttes og formes til en firkantet blokk som deretter sages i syltynne silisiumskiver på 0,13 millimeters tykkelse, forklarer forsker Martin Bellmann i SINTEF.

Han leder det norsk-indisk forskningsprosjektet SUCCESS som jobber med å forbedre smelteprosessen.

– Fra hver skive kan du lage en solcelle som kan kobles sammen til et solcellepanel for å fange opp energien fra sola og lage elektrisitet, sier han.

Dagens metode koster energi og ressurser

Problemet med dagens metode er at oksygeninnholdet i krystallen som trekkes ut fra silisiumsmeltet varierer.

– I begynnelsen har man et for høyt oksygeninnhold og mot slutten går det ned. Med det resultat at de første 20 til 25 prosentene av sylinderen ikke er egnet til å lage høyeffektive solceller. De tilfredsstiller heller ikke kravet solcelleprodusentene har til materialet, sier Bellmann.

Dette fører til at silisiumkrystallprodusentene må kutte bort delen med for høyt oksygeninnhold.

– Denne kan brukes til å blandes med ny silisium og trekke en ny krystall, men man får ikke utnyttet alt og det koster både mer energi og ressurser. Dessuten kan det lett oppstå krystalldefekter som også er negativt når man skal lage solceller, forklarer SINTEF-forskeren.

Jakter på den optimale “miksmaster”

Målet er derfor å få en jevnere fordeling av oksygenet. Dette skal forskerne oppnå ved å endre strømningsmønsteret i silisiumsmeltet.

– I standardprosessen roteres digelen i en konstant hastighet, samtidig som krystallen roterer med en konstant hastighet i motsatt retning. Vi skal finne ut hva den optimale rotasjonen av digel og krystall er, for å få mindre oksygen og en jevnere fordeling av oksygen, forklarer Bellmann.

Forskerne undersøker nå ulike rotasjonsmønstre. De har gått bort fra en konstant hastighet, og eksperimenterer med å skifte mellom å øke og senke farten.

Først beregninger, så fullskala

Hittil har forskerne kjørt mange avanserte 3D-strømningsberegninger for å undersøke hvilke rotasjoner som gir best effekt.

Modellen vi bruker er tredimensjonal, og representerer samme geometrien og størrelsen som den i realiteten. I testen brukes numeriske modeller som kjøres på en superkraftig datamaskin til å oppløse alle detaljer i strømmingsbevegelsen i silisium smeltet under krystalltrekking, forklarer forskeren.

Neste steg er et fullskala-eksperiment for å verifisere resultatene. Denne delen er det SINTEF som har ansvaret for. I etterkant vil samarbeidspartnerne ved Indian Institute of Technology Bombay (IIT Bombay) bruke materialet til å lage solceller og solcellepanel for å demonstrere effekten.

Industripartnere i prosjektet er de norske solcelleprodusentene NorSun og Norwegian Crystals.

Håper å kunne bruke nesten alt materialet

Forskerne har satt seg som mål å finne en røremetode som gjør at man kan bruke nesten alt materialet hver gang.

– Det vil alltid være noe som går bort i begynnelsen av smelteprosessen, men om vi får til å optimalisere dette, vil det bidra til å gjøre solceller til et enda mer miljøvennlig produkt. Både fordi man reduserer bruken av ressursene og i tillegg reduserer oksygendefekter, som betyr at man kan lage enda bedre og mer effektive solceller, sier Bellmann.

Prosjektet er finansiert av Norsk Forskningsråd.