Små signaler kan hindre store ulykker

Ved å lytte til maskiners magnetfelt kan man oppdage feil som forhindrer mulige katastrofer med elektriske kjøretøy. Metoden kan også spare kraftprodusenter for store beløp.

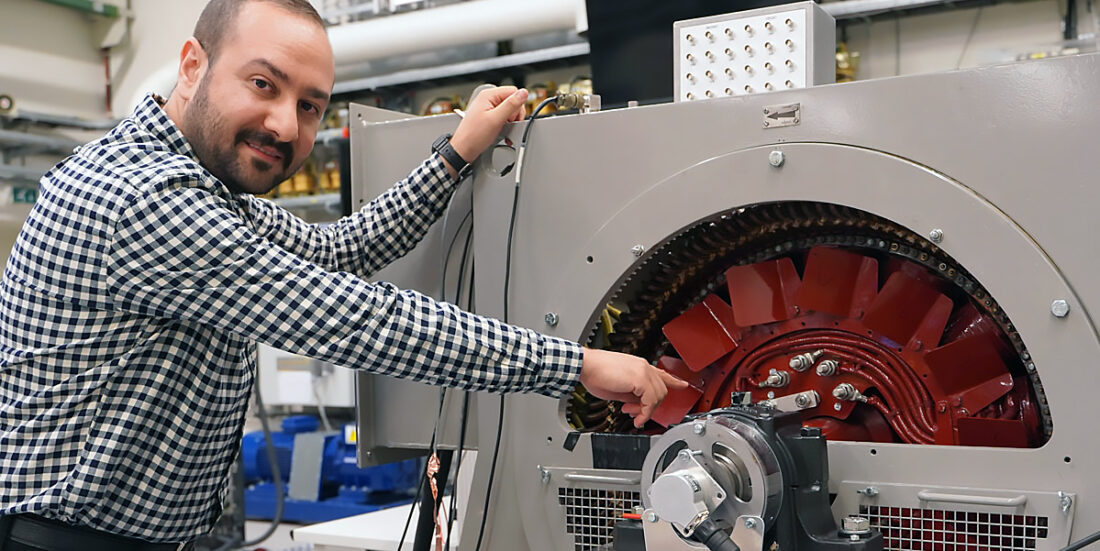

– Det vi gjør kan sammenlignes med det en lege gjør, der elektromotoren er vår pasient. På samme måte som legen foretar en EKG-undersøkelse av hjertet til pasienten, henter vi inn signaler fra maskinen og analyserer dem, sier Hossein Ehya, forsker ved HydroCen og NTNU.

Elektrisk feil kan føre til krasj

Se for deg at du kjører av gårde på motorvegen i Teslaen din, kanskje i 100-110 kilometer i timen. Plutselig begynner bilen å akselerere, farten øker og du klarer ikke lenger å ha kontroll over bilen. Så kjører du i fjellveggen.

De dramatiske konsekvensene av at en elektromotor begynner å feile er lette å forestille seg.

– Det har skjedd flere slike ulykker siden 2010. Tenk hva som kan skje om du får en slik feil i et elektrisk passasjerfly. Politikerne vil jo ha helelektriske fly, og Norge er et av de ledende landene innen elektrifisering. Om en motor i et elektrisk drevet fly plutselig stopper, kan flyet i verste fall styrte, forteller Ehya.

Forsker på generatoren i vannkraftverk

Han har mastergrad fra Universitetet i Teheran, men valgte Norge og NTNU for å forske videre på overvåking og diagnostisering av elektromotorer. Nå kan doktorgradsarbeidet som Ehya har utført ved forskningssenteret HydroCen i Trondheim skape nye teknologiarbeidsplasser knyttet til elektrifisering og det grønne skiftet.

– Det vi trenger er utstyr som er rimelig i innkjøp, enkelt å bruke og som kan oppdage feil på forhånd, sier Ehya.

Professor Arne Nysveen har veiledet Ehya i doktorgradsarbeidet. Her diskuterer han feildeteksjon med masterstudenter i SmartGridlaboratoriet.

Så langt er det de store maskinene ved norske vannkraftverk som har vært fokus for forskningen på maskinlæring og feilsøking ved hjelp av magnetfeltmålinger. Feil og skader inne i generatorene kan medføre store utgifter for norske vannkraftverk, ettersom man tvinges til å avbryte produksjon for å lete etter feil og reparere dem.

Legesjekk for elektromotorer

Samtidig er generatorene ofte installert for mange tiår siden med liten kjennskap til maskinenes null-tilstand, det vil si hvordan den fungerer før eventuelle feil inntreffer. Det gjør feilsøking med dagens diagnoseverktøy vanskelig, ifølge Ehya.

– Mange metoder for å finne feil i generatorer krever kunnskap om hvordan den oppfører seg når den er «frisk». Men slike presise analyser er ofte ikke utført før generatorene er tatt i bruk. Man kan for eksempel måle vibrasjoner i generatoren, og på den måten fastslå at noe er galt, men ikke si hva som er galt.

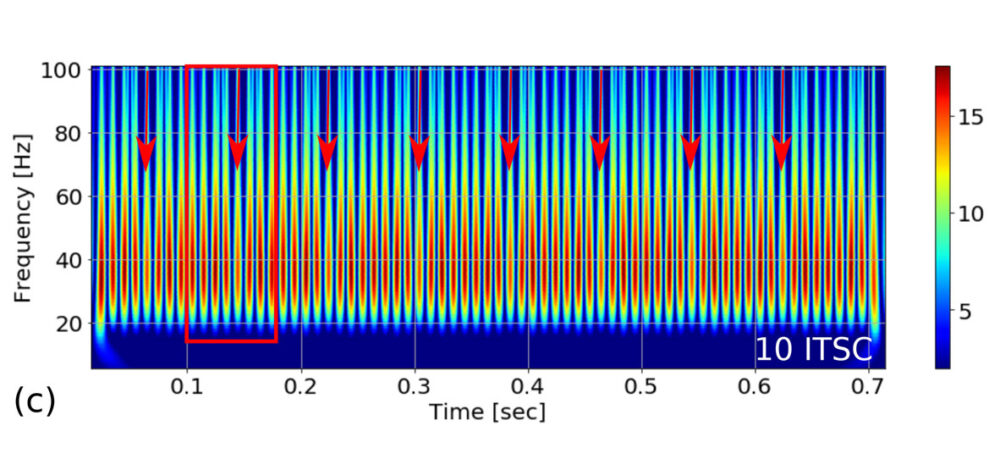

Her viser signalene at det er en kortslutning i en av spolene. Både styrke og lengde på søylen som viser den ødelagte spolen er redusert.

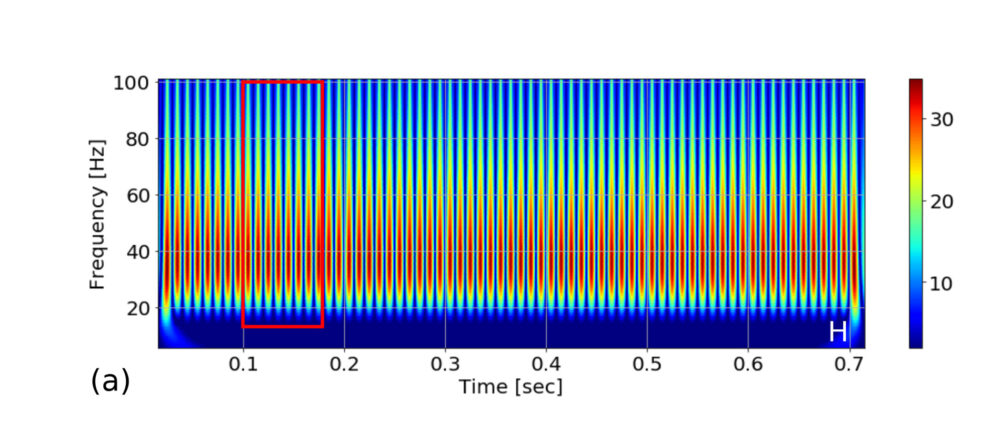

Signaler fra en “frisk” generator. Hver søyle viser signaler fra en av de åtte spolene i statoren. De åtte søylene inne i den røde rammen viser dermed en hel mekanisk omdreining av rotoren.

Det er nemlig mange ting som kan slå feil inne i en elektromotor. Man kan få kortslutning i statoren, den stillestående delen av motoren hvor spolene er, eller i selve rotoren, den bevegelige delen som sammen med statoren skaper magnetfeltet i motoren. Man kan få skjevhet i rotoren, eller mekaniske skader på andre vitale deler.

– En elektrisk motor gir oss ikke noe tegn på feil – ikke før den går i stykker. Derfor foretas det periodiske inspeksjoner. Maskinen stoppes for å se etter feil og gjøre vedlikehold, men om man ikke klarer å finne feilen under inspeksjonen går maskinen i stykker, forklarer Ehya.

Sparer tid og penger

Med dagens metoder må maskinen enten demonteres for å sette en sensor på innsiden eller inspiseres ved hjelp av utvendig måleutstyr.

Den første er en omfattende jobb som kraftverkene ofte ikke er så ivrige på å gjøre. Den andre måler vibrasjoner eller variasjoner i spenning. Da er det mulig å si om noe er galt eller ikke, men utstyret er ikke særlig sensitivt og blir ofte brukt når det allerede er for sent.

– Med vår metode bruker vi en svært rimelig sensor som monteres på noen få minutter på utsiden av maskinen. Sensoren måler så maskinens magnetfelt og analyserer det. Da kan forskerne fastslå om den er «frisk» eller har symptomer på feil. De kan også si hva som er galt, sier Ehya.

Ifølge forskerne ved HydroCen kan den nye teknologien spare kraftprodusenter for store beløp. Utgiftene ved stopp og demontering av en generator kan fort komme opp mange hundre tusen kroner, samtidig som man risikerer å tape inntekter ved stans i produksjonen.

Med Ehyas sensorer kan maskinen i stedet overvåkes og data analyseres i skyen ved hjelp av kunstig intelligens.

- Les også: Ett hundre år med vannkraft

Norsk produksjon

Foreløpig er metoden testet ut på generatorer ved to norske vannkraftverk, men Ehya og kollegene hans ser for seg at den kan brukes både innen bil- og transportindustrien, på norske oljeplattformer og innen vindkraft.

Prosjektet er nå i en kommersialiseringsfase der de samarbeider med Rolls Royce, IKM, Statkraft og Captiva. Og iranske Ehya har ingen planer om å ta med seg patentene ut av Norge.

– Forskningsrådet har bidratt med fem millioner kroner for at vi skal kunne fortsette arbeidet. Dette er norske oljepenger, og penger som norske skattebetalere har bidratt med. Om mitt arbeid her kan føre til at vi kan skape arbeidsplasser og inntekter her i Norge, så vil jeg gjøre det. Det er min måte å kunne gi litt tilbake for den støtten jeg har fått her, sier Ehya.