Silisium kan produseres mer effektivt

Norske bedrifter produserer mye silisium som er viktig for alt fra elektronikk til fornybar energi. Men vi kan produsere mer effektivt enn i dag.

Hvis du skal produsere aluminiumslegeringer til biler, silikonbasert plastikk, solceller og elektroniske komponenter, vil du trenge silisium enten som selve råmaterialet eller som legeringstilsats.

Mange av disse produktene bruker forskjellige typer silisium, men felles for alle er at silisiumet først ble produsert som metallurgisk silisium (MG-Si).

Metallurgisk silisium er dermed et viktig materiale for flere ulike industrier. Flere verdensledende produsenter av MG-Si og relatert prosessteknologi holder til i Norge.

Jeg har nylig fullført en doktorgradsavhandling som kort sagt går ut på å øke effektiviteten til et av stegene i produksjonen av metallurgisk silisium. Jeg har blant annet vært tilknyttet SFI Metal Production.

Men for å forstå hva dette egentlig betyr, må vi først snakke litt om hvordan silisium produseres.

Må rense silisiumet

For å lage silisium blander vi kvarts (SiO2) og ulike karbonkilder (kull, koks, treflis, etc.) i en ovn og setter ovnen på ca. 2000°C.

Karbonet reagerer da med oksygenet i kvartsen og vi får karbonmonoksid og silisium.

Problemet er at silisiumet på dette stadiet inneholder store mengder urenheter. Dermed må det renses.

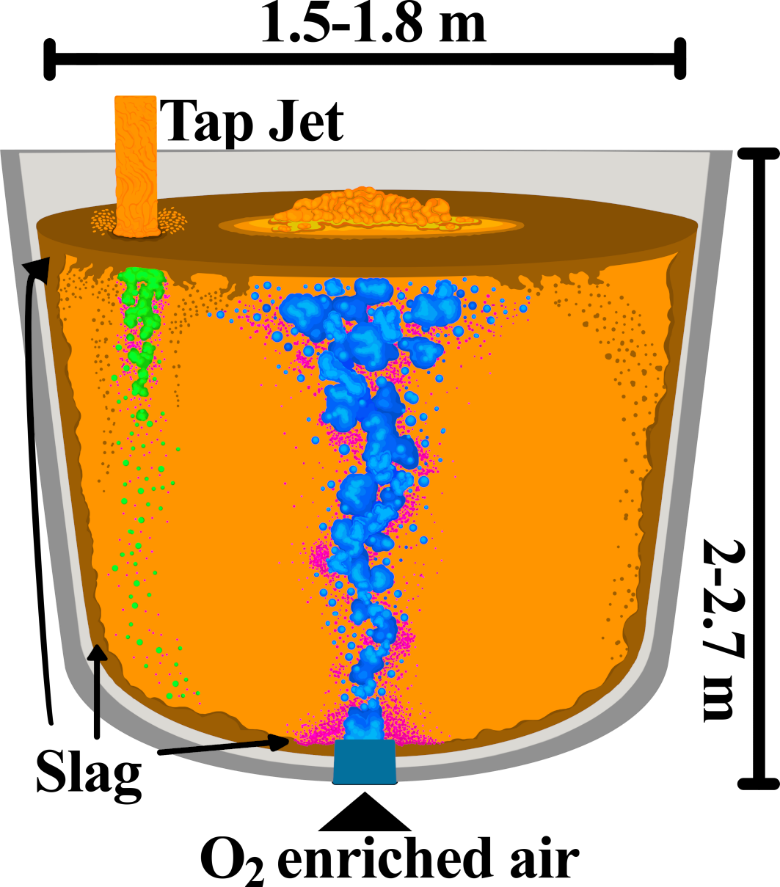

Den vanligste metoden for å gjøre dette kalles oksidativ øseraffinering (OLR), hvor vi tapper silisiumet over i ei øse. Disse øsene ligner på 2 meter høye og 1,5 meter brede kjeler av keramikk. De kan inneholde opptil 7 tonn smelte.

Dette skjer på rundt 1600°C, som er så varmt at hvis du mister en jernhammer oppi øsa, har det meste av den smelta før den treffer silisiumet.

Slagg dannes når vi lager silisium

Mens tappinga foregår blåser vi oksygenrik luft fra bunnen av øsa – litt som i et boblebad. Oksygenet i gassboblene reagerer så med silisiumet og urenhetene kalsium og aluminium. Vi får slagg av typen SiO2-CaO-Al2O3.

Silisiumet og slagget er ikke løselige i hverandre. Mesteparten av slagget setter seg på veggene og bunnen av øsa. Ved å helle av silisiumet forsiktig, vil mesteparten av slagget ligge igjen i øsa.

Illustrasjonen viser øseraffinering av silisium. Gassbobler i blå og grønn med slagget i brunt og rosa. Bildet viser også toppslagg som kan forekomme for noen legeringer. Fra Bjørnstad & Tranell: MMTB, 2021, vol. 52, pp. 1392-1412

Ville finne ut hvordan slagg dannes

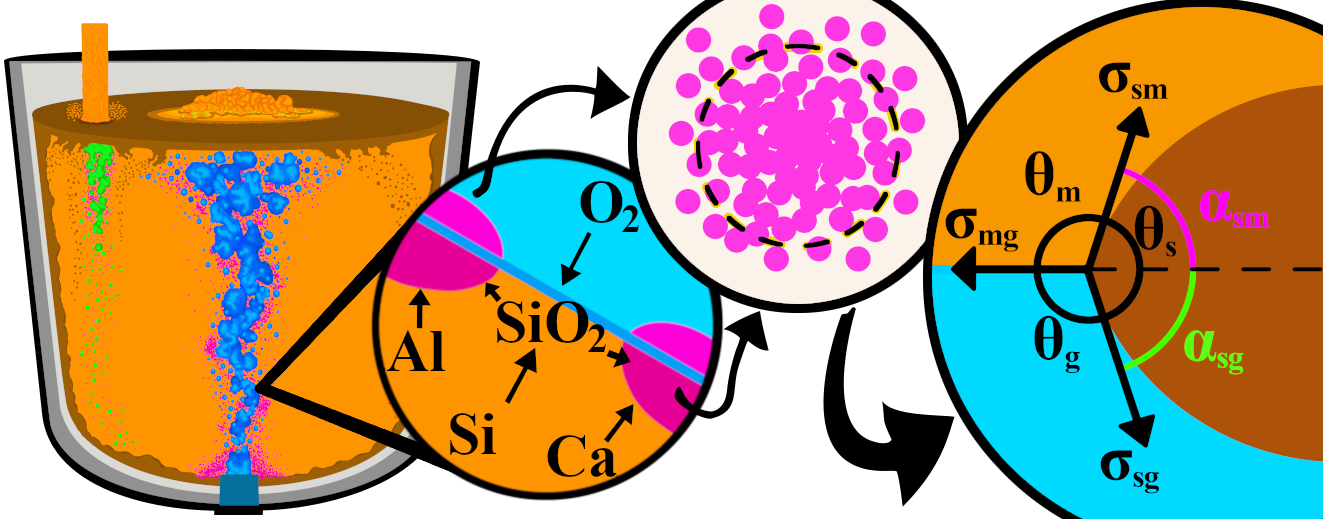

Målet med avhandlingen min er å beskrive mekanismene bak hvordan oksygen, silisium, kalsium og aluminium danner SiO2-CaO-Al2O3-slaggen under oksidativ øseraffinering av silisium.

Dette kan vi så bruke for å få bedre industrielle kontrollsystemer. Det igjen kan produsenter bruke til å effektivisere den eksisterende produksjonen, eller til å produsere nye legeringer.

Kort sagt om avhandlingen

Avhandlingen er delt inn i ulike deler.

Første delen av arbeidet omhandler en teoretisk modell om slaggdannelse på nanonivå. Den bruker det samme kjemiske og matematiske språket som er brukt i dagens prosessmodeller.

Resten av arbeidet består av eksperimenter og modeller som utforsker masseoverføringen av kalsium og aluminium i større skala.

Til sammen gir de et nytt bilde av hele raffineringsforløpet som stemmer godt med målinger fra industrien.

Illustrasjonen beskriver hvordan slagget dannes på nanonivå. Slagget dannes på boblene i øsa hvor silisium og oksygen er i kontakt. Dette danner små SiO2-kim som reagerer med kalsium og aluminium til en slaggdråpe av SiO2-CaO-Al2O3. Avhandlingen beskriver hvordan denne dråpen kan beskrives matematisk, vokser og faller av boblen.

Stegene i øseraffinering

En av de tingene avhandlingen kartlegger er de ulike raffineringsstegene i øseraffinering av MG-Si.

Jeg bruke et eksperimentelt oppsett som raffinerte silisium med kjente mengder kalsium og aluminium ved 1600°C. Under raffineringen tok jeg prøver av smelta ved spesifikke tidspunkt. Etterpå analyserte jeg prøvene ved hjelp av noe som kalles induktivt koblet plasma sektorfelt massespektrometri (ICP-SFMS).

Vi brukte fem ulike legeringer, og alle legeringene ble testet minst to ganger.

Prøvene viser at det er tre forskjellige steg i raffineringsprosessen.

- Når du starter å tappe smelta i øsa, er det litt som når du åpner tappekrana på vaskekummen for fullt. I starten er det lite væske i kummen slik at væsken spruter over alt når du treffer bunnen. Dette gjør at mye av væsken kommer i kontakt med lufta over smelta slik at oksygenet i lufta blir den største oksygenkilden for å danne slagg tidlig i raffineringsforløpet.

- Når kummen blir full nok, stopper det meste av sprutinga og det samme skjer i silisiumsøsa. Da er det lufta vi pumper inn som blir den største oksygenkilden for slaggdannelse.

Mot slutten av raffineringsforløpet vil nok slagg ha blitt dannet til at det oppstår en likevekt mellom slagg og smelte. Hvis vi ønsker å endre sammensetningen til smelta etter at dette har skjedd, må vi endre sammensetningen til alt slagget. (Se faktaboks med kommentar.)

Kommentar til likevekt

- Etter at likevekten mellom slagg og smelte oppstår, er det en veldig sterk drivkraft for å opprettholde denne likevekten.

- Hvis en har likevekt og ønsker å endre den ene delen av den, må den andre delen også endres. Den eneste praktiske måten å endre sammensetningen til smelta på, er å produsere mer slagg, slik at slaggsammensetningen endres. Dette er et problem siden vi ønsker å produsere så lite slagg som mulig ettersom slagget også inneholder silisium

- Dermed ønsker vi å nå den sammensettingen vi sikter på rett før vi når denne likevekten.

Husk at slagg blir produsert kontinuerlig, og at slagget inneholder silisium som er det vi ønsker å produsere. Dette fører til et eksponentielt kumulativt tap av silisium, og er i praksis ikke økonomisk forsvarlig.

Vi ønsker dermed å nå den sammensetningen vi vil ha før vi når denne likevekten mellom slagg og silisiumsmelte.

Stemmer overens med industrien

Beskrivelsen stemmer godt overens med data jeg har fått fra norsk silisiumindustri. Avhandlingen gir industrien et bedre bilde av det som skjer i prosessen, og av hva de burde se etter når de gjør egne målinger for eksempel for å produsere en ny legering.

Funnene i avhandlingen er på vei til å bli implementert av industrien i deres modeller.