Små kuler på nye veier

Ugelstadkulene har trillet i mange retninger og hatt mange formål i årenes løp. Snart kommer de til en skjerm nær deg.

De er ekstremt små, og det er ekstremt mange av dem. De har kurert kreft, og gitt produsenten en inntekt på 370 millioner kroner i fjor. De er opprinnelig trøndere, og kommer snart til en skjerm nær deg. En LCD-skjerm, vel å merke.

Det er avdøde professor John Ugelstads kjente kuler som er i ferd med å rulle av gårde på en ny karrierevei.

Kulemelk på glass

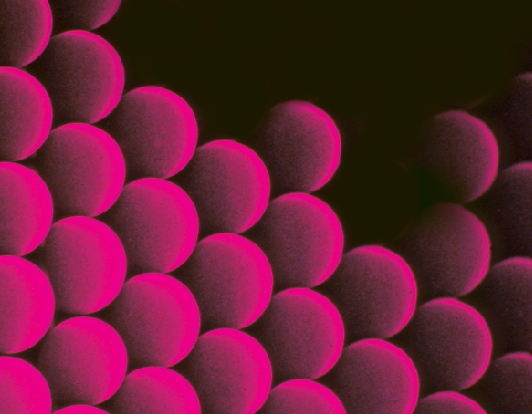

Oktober 2006. NTNUs nanomekaniske laboratorium: Noen hundre milliarder plastkuler er på besøk på NTNU. De har erobret verden og tjent haugevis av penger. Nå er de tilbake på sitt fødested og skal gjennom en grundig mekanisk test. Utsiktene er gode til å øke inntekten enda noen titalls millioner de neste årene. Men kulenes nye karriere stiller nye, og tøffere, krav til deres egenskaper.

Stipendiat Jianying He holder på å klargjøre en maskin som skal klemme på kulene enkeltvis for å se hva de tåler. Maskinen kalles en nanoindenter, og er laget for å finmåle mekaniske egenskaper i materialer. Standarden for klemmehodet er en nålespiss, men det må være flatt for å teste kuler. Nålespissen er byttet ut, og maskinen må kalibreres på nytt.

– Kulene er så små at hvis klemmehodet har flyttet seg tilsvarende bredden av et hårstrå, så har vi problemer, sier Helge Kristiansen fra firmaet Conpart AS.

– Gjennom mikroskopet skal vi finne det eksakte stedet klemmehodet trykker, så vi vet at maskinen kan finne igjen de kulene vi har valgt ut.

Kristiansen har kommet fra Oslo med kulene i et lite glass. Glasset er på størrelse med en babygulrot, og innholdet ser ut som melk. Det er i virkeligheten vann, med ca 200 milliarder kuler i, laget etter samme metode som Ugelstad fant opp for tre ti år siden.

Små kuler, store problemer

Ugelstadkulenes karriere begynte i et laboratorium på Gløshaugen i Trondheim. Men det var amerikansk stormannsgalskap som plantet ideen i den sindige trønderen.

Den akademiske utfordringen å lage mikroskopiske kuler med identisk størrelse (monodisperse kuler) er ikke ny. Siden begynnelsen av 1950-tallet har polymerkjemikere verden over jobbet med å lage slike kuler. Det var nærmest en hevdvunnen sannhet at slike kuler ikke kunne lages. Monodisperse kuler er blitt laget, men bare i ekstremt små størrelser. Alle forsøk på å lage kuler i passende størrelse, noen få mikrometer, har endt opp med blandinger som klumpet seg. Tyngdekraften er problemet.

Løsningen blir lansert i 1976, på The Gordon Research Conference i USA. Professor Vanderoff og NASA har en strategi for å overkomme problemet med tyngdekraft og klumping: Kulene skal lages ute i verdensrommet.

Trøndersk fødsel

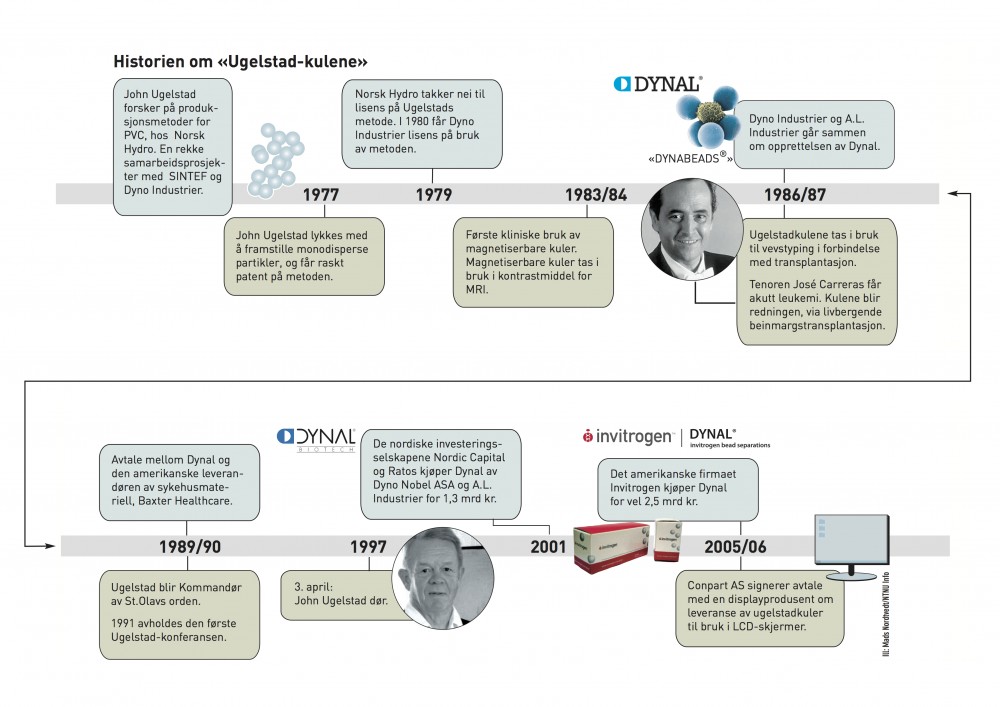

I mer hjemlige trakter får professor John Ugelstad ved SINTEF polymerkjemi høre om amerikanernes planer. Han fnyser av planene om å lage kuler i rommet, og bestemmer seg for å klare det selv, under jordnære forhold. I nært samarbeid med professor Arvid Berge og dr.ing. Turid Ellingsen lykkes han med å lage monodisperse kuler i varierende størrelser.

Metoden blir patentert, og er begynnelsen på et 30 år langt industrieventyr. Arvid Berge forteller:

– Patentarbeidet var ganske voldsomt. Det er når du har fått patentet, at «styret» begynner. Vi opplevde en god del innvendinger. Store japanske firma som nærmest sakset ordrett fra Ugelstads patentbeskrivelser og la det inn i egne søknader. En årelang protest fra et fransk firma endte i den europeiske patentdomstolen i München. Det ble seier til slutt, men det kostet år med innsats for å beskytte oppfinnelsen.

Hva skal vi bruke dem til?

Det tar tid før den økonomiske verden ser verdien i oppfinnelsen. Norsk Hydro takker nei til å utvikle kulene. SINTEF har allerede et samarbeid med Dyno Industrier, og fra 1980 får Dyno Industrier lisens på Ugelstads patent. Dyno selger mulighetene til å bruke de porøse, ikkemagnetiserbare, kulene til svenske Pharmasia, men beholder lisensen til de magnetiserbare variantene. Gjennom Pharmasia blir Monobeads lansert – porøse kuler til bruk i kromatografi, separering av biologisk materiale.

Planer for videre kommersialisering går trått. Ugelstad og kollegene i Trondheim opplever at markedet ikke forstår nytteverdien i kulene.

Et vendepunkt kommer på en rundtur i USA. Ugelstad holder foredrag om sine kuler på flere universiteter. Etter et slikt foredrag tar Dr Alan Rembaum fra California Institute of Technology kontakt.

Han lurer på om det er mulig å gjøre kulene magnetiske, for da kunne de bli nyttige til medisinsk bruk. Ugelstad og kollegene kaster seg over oppgaven, og finner en kuleoppskrift som vil gi magnetiserbare kuler. Dette gjennombruddet blir utgangspunktet for utviklingen av dagens selskap Invitrogen Dynal AS.

Kuler mot kreft

1986. Oslo. Dyno Industrier: A.L. Industrier og Dyno går sammen om å utvikle magnetiske partikler. Sammen etablerer de firmaet Dynal for å markedsføre de magnetiserbare kulene for bruk i biomedisin.

De nye magnetiske kulene blir laget for å kunne fjerne kreftceller fra beinmarg. Det blir etablert et samarbeid mellom SINTEF, Radiumhospitalet, The Institute of Child Health i London og noen flere. Det første steget på kulenes medisinske karriere blir å kunne diagnostisere beinmargskreft.

Etter dette kommer en fase med utvikling av kulene til bruk i beinmargstransplantasjon. Det blir skrapt sammen penger til et lite senter på Radiumhospitalet. De største ekspertene i verden på dette området blir kontaktet, og de første suksesshistoriene begynner å nå avisene. Kreftsyk beinmarg er tatt ut av pasienter, renset, og satt på plass igjen. Pasientene blir friske. Ugelstad selv besøker dem som blir kvitt kreft med hans metode, og blir både rørt og inspirert til videre arbeid.

Gullstandard

Kulene har funnet sin nisje, og skal etter hvert erobre fem markeder. De ikke-magnetiske kulene brukes i kromatografi, mens de magnetiserbare kulene finner andre forretningsområder innenfor molekylære systemer, immunologi og mikrobiologi. Det siste området kulene triller inn på, er transplantasjon. Her blir de et vesentlig verktøy i vevsklassifisering, å bestemme om donor og mottakers immunforsvar matcher genetisk.

Dynal begynner å tjene gode penger i 1998. Det har gått tolv år siden firmaet begynte utviklingen av produkter, og mer enn 20 år siden kulene først ble laget. Tallene er likevel ikke gode nok til at de norske investeringsselskapene vil følge opp industrialiseringen. Kulefirmaet blir lagt ut for salg.

I 2001 blir Dynal kjøpt av to svenske investeringsfirma for 1,3 milliarder, og solgt videre til det amerikanske farmas øytiske firmaet Invitrogen i 2005 for over to og en halv milliard kroner.

Ugelstadkulene har blitt gullstandarden innenfor biomagnetisk separasjon, under navnet Dynabeads. De produseres fortsatt på Lillestrøm, men eierne og overskuddet er på den andre siden av Atlanterhavet.

Ny karriere på skjermen

Oktober 2006, NTNUs nanomekaniske laboratorium: En time har gått, og Jianying He er ferdig med kalibrering av klemmehodet. Nå kan det gjøre «flat punch». Helge Kristiansen tar fram den lille flasken med «kulemelken» og tynner den kraftig ut. Som en liten dråpe melk i et stort glass med vann. En dråpe av dette vannet settes på en liten glassplate og tørkes. Det er nå umulig å se at det er noe på platen, men i virkeligheten kryr det av mikroskopiske kuler laget etter Ugelstads metode.

Kulene får hver sin klem i maskinen. Resultatet registreres av datamaskinen, og sammenlignes med andre kuler. Det er som et jobbintervju, og kulene med de beste egenskapene får stillingen. Som ansatte i LCD-skjermer.

– Det er displayprodusentene som setter standarden for hvordan kulene skal virke. Nå skal vi teste om akkurat denne typen kuler har de rette typene egenskaper, sier Kristiansen Oppskriften på hva kulene lages av, er hemmelig. Men det er en type plast. De små kulene skal settes på en slags tape, et såkalt anisotropisk ledende lim, og bli en vesentlig del av den LCD-skjermen du kjøper om noen år.

– Dette er begynnelsen til neste generasjons teknologi i LCD-skjermer, sier Kristiansen. – Det brukes mikroskopiske kuler i skjermer nå også, men vår produksjonsmetode gjør kulene bedre og vesentlig billigere. Kunden vår er også veldig glad for det samarbeidet vi har med NTNU på dette. Vi kan teste ut forskjellige oppskrifter og få en ekstremt nøyaktig oversikt over egenskapene til de kulene som lages, og dermed designe kuler etter behov.

To sjeler, en tanke

Tanken om å bruke ugelstadkuler i LCD-skjermer har fått anledning til å godgjøre seg i noen år. Den ble først unnfanget i 1989. Helge Kristiansen jobbet den gangen i SINTEF, og forteller:

– Vi holdt på med akkurat denne typen limteknologi, og tanken på å bruke kulene var der, men vi fikk ikke gjort noe med det den gangen.

8–10 år senere dukket den samme ideen opp hos utviklere i Dyno Particles. De hadde tenkt på å ta i bruk kulene i elektronikk, og funnet Helge Kristiansen via noen vitenskapelige artikler om temaet.

Prosjektleder i Dyno Particles, Tom Ove Grønlund, tok kontakt med Kristiansen, og et samarbeid ble innledet med tanke på å lage komponenter til anisotropiske ledende lim for bruk i elektronikk.

Snart etter ble Dyno Particles kjøpt opp av Dynal, og prosjektet lagt dødt.

– Grønlund fikk med seg opsjon på bruk av metallbelagte ugelstadkuler i elektronikk som en slags sluttpakke. Basert på dette, startet vi firmaet Conpart AS i 2002, med Tom Ove som eneste ansatt, forteller Helge Kristiansen.

– Det måtte noen konsulenter til for å få ordentlig fart på firmaet. I 2004 fikk vi inn en investor, samt økonomisk støtte fra Innovasjon Norge. Det ga mulighet for at jeg kunne slutte i SINTEF, og begynne i Conpart p å full tid. I den teknologiske utviklingen har vi fått god hjelp og støtte fra SINTEF-miljøet. Nå utvider vi gradvis.

Karrieren sikret

Conpart AS har fått en leveringsavtale med et asiatisk displayfirma. Både displayfirmaets navn, og oppskriften på kulene de skal få, er foreløpig strengt hemmelige. Conpart jobber nå med å bygge opp produksjonskapasiteten, og samarbeider tett med Dynal.

På glassplata kryr det av mikroskopiske kuler som alle skal testes med en «klem». Foto: Gorm Kallestad/Scanpix

– Med den avtalen vi har nå, er vi sikret inntekter i titalls millioner-klassen de neste årene, og det blir nok en del arbeidsplasser av dette. Nå lager vi kuler i ren plast, men etter hvert kommer det kuler med metallbelegg, og da kan vi mangedoble inntektene. Kulene kommer til å få en strålende skjermkarriere, avslutter Kristiansen.

Og denne gangen skal både produksjon, eierskap og penger holdes i Norge.