Kan Norge igjen bli ledende på solceller?

Det monokrystallinske silisiumet vi bruker i solceller er, helt objektivt, det mest perfekte vi mennesker har greid å lage. Men vi trenger mer enn perfeksjon hvis vi skal gjøre solceller til vår nye energiindustri.

Flyplassen på Fornebu 1998: Undertegnede var nyutdannet sivilingeniør og hadde søkt jobb på en ny fabrikk som skulle lage «solcellekomponenter». Bedriften het ScanWafer AS, fabrikken lå langt unna noen steder jeg hadde vært før, i Glomfjord i Nordland, og selv for gründeren Alf Bjørseth passet det best å ta jobbintervjuet på Fornebu.

Over en kopp te med sitron ble jeg fortalt at solceller var fremtidens industri. Det visste jeg for så vidt allerede, det var jo derfor jeg hadde søkt jobben. Teknologien ble kalt «multikrystallinsk silisium», som var en velkjent teknologi, men bedriften skulle være verdens mest kostnadseffektive, så derfor skulle de kunne konkurrere selv med de store. Han fortalte at Norge var ideelt for slik produksjon fordi vi hadde billig energi og rikelig tilgang på kjølevann. Til slutt sa Bjørseth at det vi egentlig burde gjøre i Norge var å lage «monokrystallinsk silisium» fordi det krevde mye mer energi, men til gjengjeld ga bedre og mer effektive solceller.

Alf Bjørseth er en svært overbevisende person, og ikke lenge etter hadde jeg rykket meg opp med rot og bodde i naturskjønne Meløy. Vegg i vegg ble søsterbedriften SiNor startet, og helt riktig, her ble det laget monokrystallinsk silisium.

Det mest perfekte mennesket har skapt

Monokrystallinsk silisium, eller Czochralski Si, er, helt objektivt, det mest perfekte vi mennesker har greid å lage. 4 milliarder atomer på rekke og rad, uten noe avvik. Store pølseformede “ingoter” som er én og samme krystall fra bunn til topp, det vil si at atomene plasseres med samme mønster og samme avstand hele veien.

Dette er en monokrystallinsk ingot fra Czochralski-prosessen. Helt perfekt, uten krystalldefekter! Foto: Thor Nielsen / SINTEF

Det finnes ingen “korngrenser”, grensen hvor to krystaller med forskjellig retning møtes, og heller ingen små forskyvninger i krystallen som gir uperfekte linjer i materialet, såkalte dislokasjoner, som fører til mye plunder for elektronene i solcellen.

Silisiumet man starter med for å gro krystallen, har en renhet på 99.9999999 prosent; forurensningsnivået tilsvarer mengden koffein i en kopp koffeinfri kaffe blandet ut i 10 tonn vann. Dette produktet er hjertet i all mikroelektronikk, alle datamaskiner, telefoner og duppeditter vi bruker. Og det gir altså de beste solcellene: Opp til 22.5 prosent av energien i lyset blir omdannet til elektrisitet i slike paneler.

I 2004 har solcelleindustrien virkelig tatt av, i Norge og internasjonalt. Det er fortsatt multikrystallinsk silisium som gjelder. Nye, store fabrikker er startet opp i Glomfjord og i Porsgrunn, ScanWafer ble til REC, som også har produksjon av alt som skal til, fra silisiumråstoff til ferdige solceller. Det var vanskeligere med monokrystallinsk silisium: SiNor gikk konkurs, men skulle gjenoppståunder navnet SiTech.

Mye av grunnen til at det ikke er lett å slå igjennom med monokrystallinsk silisium, er at det er forferdelig vanskelig å lage. Det at vi faktisk klarer å produsere disse helt perfekte krystallene er en vår tids virkelig store industribragder: Silisium smeltes i en digel av kvarts med et renhetsnivå som matcher silisiumen man bruker.

Deretter dyppes en såkrystall, en stav på rundt én centimeter i diameter, helt perfekt, skåret fra en krystall man har laget tidligere ned i smelten. Temperaturen kontrolleres ekstremt nøye mens såkrystallen roteres og trekkes opp av smeltedigelen. Og vips! Hengende fra såkrystallen er det en ny krystall, like perfekt, som kan bli både lang og tykk (to meter høy, 20 centimeter i diameter og 150 kilogram tungt).

Gullalderen for norske solceller

2008 var gullalderen for norske solcelleprodusenter. REC var svært, både ute og hjemme. ELKEM var i full gang med å bygge sin solcellesilisiumfabrikk i Kristiansand. SiTech var også blitt en del av REC, og store utbygginger var på vei. Alf Bjørseth hadde fremdeles tro på monokrystallinsk silisium og startet opp bedriften NorSun i Årdal. Men verdensmarkedet domineres av multikrystallinsk silisium.

Det meste av den nye produksjonen kommer fra denne teknologien, både i Norge og i resten av verden. Noen kinesiske selskaper hadde begynt å vise seg frem på de store utstillingene. Jeg spurte en gang en sentral person i solcellebransjen om hva de tenkte om disse, og svaret var at de fulgte med, de visste hva de holdt på med, men de var ikke bekymret for dem ennå.

Nøkkelen til gullalderen

Multikrystallinsk silisium er i utgangspunktet en enklere teknologi enn monokrystallinsk silisium. Sammenlignet med andre materialer, som stål eller aluminium for konstruksjonsformål, har det svært få defekter – korngrenser og dislokasjoner, noe som er helt nødvendig for å få egenskapene som trengs for å kunne høste elektrisitet fra lys.

Slik ser det ut når en perfekt monokrystall blir til. Såkrystallen er dyppet i smelten og den store krystallen er i ferd med å ta form.

Foto: Birgit Ryningen, SINTEF

Men her gjør man ingen forsøk på å få til et helt perfekt materiale. Silisiumet smeltes i en firkantet støpedigel, så senker man temperaturen i bunnen av digelen til under smeltepunktet. Før eller siden tvinger en eller flere krystaller seg frem der det passer dem.

Hvis du har brukt en håndvarmer på tur noen gang, har du sett fenomenet. Håndvarmerne er væske inni et plasthylster, med en liten metalldings inni væsken. Hvis man knekker på metalldingsen, stivner plutselig væsken og blir til en hard klump – krystaller – mens klumpen blir varm. Fenomenet kalles underkjøling. Temperaturen i håndvarmeren er under smeltepunktet, men siden det ikke er noen skarpe kanter krystallveksten kan starte på, vil væsken forbli væske inntil man knekker på denne metallsplinten, eller til temperaturen blir så lav at det ikke er mulig å holde det i smelte lenger. Da spruter krystallene fram, og væsken blir solid! For multikrystallinsk silisium skjer dette når temperaturen i bunnen av digelen er blitt lav nok – uten at man har noen kontroll på akkurat når dette skjer. Etter en stund roer veksten seg ned, og man får stabil vekst av krystaller oppover i digelen, til hele smeltebadet er omdannet til en klump (eller, som det heter, ingot) som består av mange krystaller.

Siden man har gitt opp å få materialet helt perfekt, kan man også gi opp å få det helt rent. Og solcellene fra multikrystallinsk silisium er dårligere enn de fra monokrystallinsk, i slike paneler omdannes opp mot 19,5 prosent av energien i lyset til elektrisitet.

Slutten på gullalderen

2012, alt går ad undas. Norsk industri jobber desperat med å finne tilbake til visjonen om kostnadseffektivitet for å kunne konkurrere med de store kineserne som produserer multikrystallinsk silisium i enorme mengder, og metter markedet fullstendig. Det er nesten utrolig at det går an å kutte produksjonskostnadene i Norge 30 prosent nærmest over natten, men det er ikke nok, og REC slås konkurs i Norge. Lillebror NorSun blir stående igjen å bære solcellefanen i Norge.

I dag er fremdeles strøm og kjølevann billig i Norge, og vi har fremdeles toppkompetanse på silisium og å lage krystaller. Norwegian Crystals har tatt opp produksjonen etter REC SiTech under forretningsideen at vi skal gjøre det vi har konkurransefortrinn for i Norge, resten må man overlate til resten av verden. Ingen har våget seg på multikrystallinsk silisium igjen, etter kollapsen i 2012.

Dyrt er billig, men billig er fort

Markedet styres etter hvor mye strøm man får igjen for pengene man investerer, og den enklere multi-prosessen gir såpass mye billigere celler som kompenserer for at de ikke kan hente ut like mye strøm. Likevel er det mange som spår at monokrystallinsk silisium kommer til å ta ledelsen og bli mer og mer dominerende i årene som kommer. Årsaken er, ironisk nok, at disse blir det billigste alternativet.

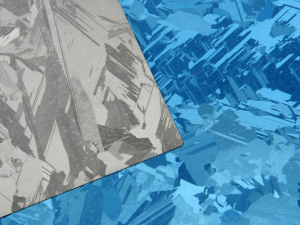

Dette er multikrystallinske silisiumskiver. De grå er slik de ser ut naturlig, de blå er midt i solcelleprosessen, etter at man har lagt på et såkalt antirefleksjonsbelegg. Foto: Melinda Gaal.

For å hente solstrøm til huset ditt, er det ikke bare selve solcellen du trenger: du trenger et tak, ledninger og annen elektronikk, en såkalt inverter for å lage AC-strøm, og glass og aluminium for å beskytte og holde solcellene på plass. Alt dette koster penger.

Og siden selve solcellen er blitt så fantastisk billige i de senere år, er det dette som utgjør hovedkostnaden for hele systemet. Da lønner det seg å ha solceller som henter mye energi per areal, og prioritere celler som koster mer, men kanskje gir 20 prosent mer energi, for å spare disse utgiftene.

Dette er et vanskelig regnestykke som har mange variable, og det er ikke godt å si hvordan løsningen på det regnestykket vil forandre seg etterhvert som industrien modnes.

Imidlertid er det en annen svært viktig faktor som må nevnes, som kanskje forklarer hvorfor det fremdeles er multikrystallinsk silisium som er den raskest voksende teknologien, og som kanskje vil bli viktigere og viktigere i årene og tiårene som kommer. Produksjonstakt. En standard ovn for multikrystallinsk silisium produserer omtrent like mye på en uke som en for monokrystallinsk på en måned, og en multikrystallinsk ingot veier 800 kg mot 150 for en CZ-ingot. Produktiviteten for mc kan relativt enkelt økes ved å øke flatearealet på ingoten. Nylig ble det vist fram en ingot på 2 tonn produsert av et selskap i Taiwan.

Ovnene etter REC som står brakk på Herøya, har vel, selv om de ble bygd for helt andre størrelser, potensial til å bortimot doble dette enda en gang. Til sammenligning er det en fysisk begrensning på hvor store CZ-krystaller man kan lage før de rett og slett blir for tunge og faller ned. Hvorfor er det mulig at denne faktoren blir viktigere i årene framover? Grunnen er at hvis solceller skal bli en viktig energikilde globalt og bli det verktøyet vi håper på i jobben med å begrense klimaendringene, må energiproduksjonen økes med en faktor mellom 100 og 1000 fram mot 2050. Da må man rett og slett rulle ut enorme mengder solceller i årene framover, og dette krever en teknologi som tåler en brutal oppskalering.

Helt perfekt eller storproduksjon?

Så hvilken filosofi skal man velge: Å gjøre produktet så perfekt som mulig, unngå alle defekter og få høy virkningsgrad til lavest mulig pris, eller lære seg å leve med de problemene og begrensningene som følger av en teknologi som gjør at vi kan produsere raskt?

I Norge, med all vår kompetanse på silisium, både industrielt og på forskning, er det sannsynligvis lurt å gjøre begge deler.

Så mange solceller trenger vi for å dekke energibehovet i 2050:

Gjennomsnittlig europeisk energiforbruk: 125 kWh/dag/menneske

Antall mennesker i 2050 9.6 Mrd med et energibehov på 440 000 TWh/år.

Installert tidlig 2014 150 GW.

Antall soltimer i Syd-Europa: 2000 per år => 300 TWh/ år

Dette gir en faktor på ~1500, det vil at hvis hele verdens energibehov i 2050 skal dekkes av solceller (plassert i solforhold som i Syd-Europa), må dagens kapasitet oppskaleres med en faktor 1500, eller en faktor 500 hvis 1/3 skal dekkes.

Gaute Stokkan er forsker hos SINTEF Materialer og Kjemi. Han jobber spesielt med mikrostrukturen til silisium for solcelleformål, men er også interessert i materialer og deres egenskaper generelt og alt som har med energiproduksjon og energibruk å gjøre.

Dette innlegget sto for første gang i Aftenposten Viten, torsdag 26 februar, 2015.