NTNU 3D-printer forbedret smittevernutstyr til sykehus

NTNU i Gjøvik har utviklet en bedre design på ansiktsmaskene, som er en del av smittevernutstyret til helsepersonell. Denne uken starter storproduksjon av det nye utstyret på universitetets 3D-printere. Antagelig kan de lage oppimot 250 pr dag.

Det startet for få dager siden.

Laboratorieleder Tor Erik Nicolaisen og student Bjørn-Magnus Kristiansen kom over en Facebook-gruppe for folk som har interesse for 3D-printing. Her var det lagt ut oppskrifter på hvordan ansiktsvisir kan produseres.

De så at her kunne NTNU hjelpe til. Universitetet har både kompetanse og utstyr til å «masseprodusere» slike ansiktsmasker. En gruppe studenter og ansatte startet å jobbe med saken.

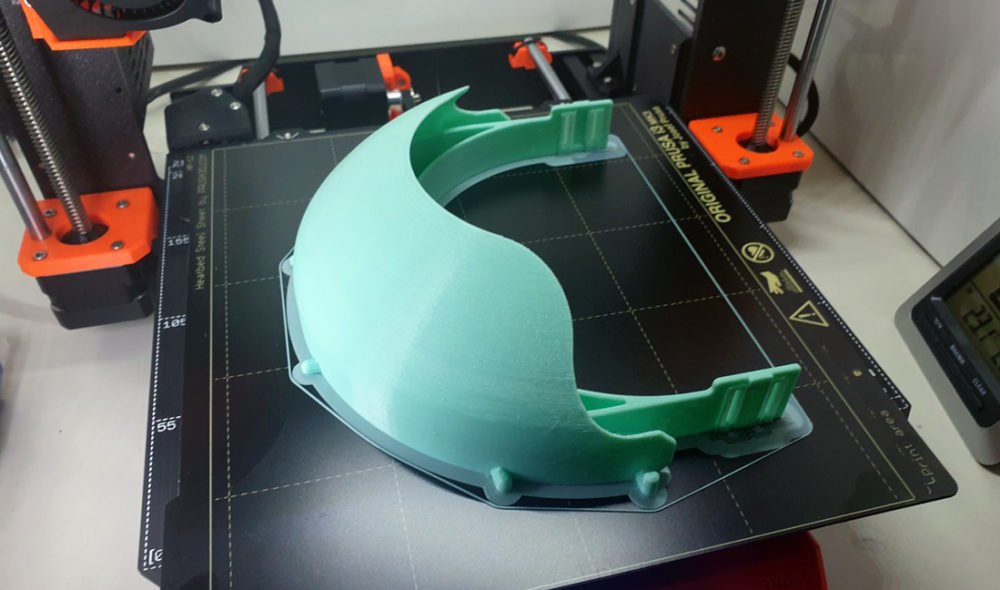

Nå, noen dager etter, er 45 3D-printere i gang med å produsere maskene. Og de regner med å kunne levere 200-250 om dagen til sykehus som trenger det.

Ny og bedre design

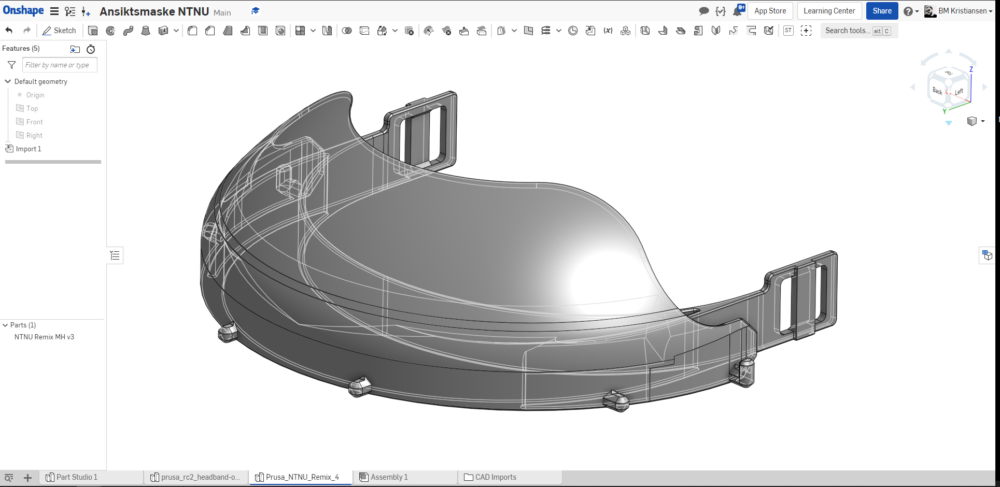

På Facebook-gruppa fantes ulike forslag og modeller av ansiktsmasker til utprinting. NTNU-erne tok utgangspunkt i den modellen de mente var best.

Denne produserte de, og fikk testet den på Gjøvik kommunes teststasjon og Sykehuset Innlandet, teknisk avdeling. Dermed fikk de tilbakemeldinger på hva ved designet som kunne forbedres.

– Nåværende modeller har ikke mulighet til å stramme reima bak hodet uten at man må ta av seg masken. Det er ikke en god løsning. Derfor lager vi en modell som har en strikk som enkelt kan strammes, forteller Bjørn-Magnus Kristiansen. Han er produktutviklingsstudent ved Institutt for vareproduksjon og byggteknikk, NTNU, og er en av flere studenter som har bidratt i denne dugnaden.

– Videre fikk vi tilbakemeldinger på at det var behov for en bedre dekning på sidene, for å øke tryggheten i bruk. I tillegg hadde bremmen en åpning i toppen. Den har vi tettet igjen, i redesignet.

- Les også: Ikke la naboen klappe bikkja di

Bedre komfort

– Komforten er også forbedret, forteller Tor Erik Nicolaisen ved samme institutt på Gjøvik.

Saken fortsetter under videoen.

Video: Tor Erik Nicolaisen

– Standard ansiktsmaske er ikke beregnet på å brukes i mange timer. Vi fikk se bilder av helsepersonell som hadde hatt på seg slike en hel dag. De hadde fått åpne sår i panna. Derfor har vi i det nye designet lagt inn et område med skumgummi mot panna, forteller Nicolaisen, som legger til at de ikke tar noe betalt for arbeidet eller de enkleste modellene.

Bremmen til ansiktsmaska lages på 3D-printer, og den gjennomsiktelige «glasset», selve visiret er laget i polykarbonat, og er skåret til med laser av Kjell Are Refsvik ved Institutt for design, NTNU.

Det er også gjort noen endringer i den nye utførelsen som gjør at den er raskere å produsere.

Oppskriften/prosessbeskrivelsen med materialliste deler NTNU-erne videre i Facebookgruppa, og den er laget slik at det er mulig å produsere enklere versjoner med laminatark, hullmaskin og strikk.

Prosessen interessant i etterkant

Fra idé til ferdig produkt tok det 3-4 dager.

– Dette må vi kalle concurrent engineering, sier Nicolaisen. Han berømmer studentene som har sittet på hver sin hybel og utviklet designet, fra kladd og prosessbeskrivelse til printferdig løsning.

Nicolaisen forteller at kommunikasjonen rundt utviklingen foregikk i Microsoft Teams. Det kan virke som vel detaljert å nevne det i denne saken, men – interaksjonsdesignere ved NTNU har meldt fra at de gjerne vil bruke denne Teams-dialogen i undervisning senere, som eksempel på hvordan en designprosess foregår på kort tid!