Lager supermembran ved hjelp av nanoteknologi og strøm

Ved hjelp av nanopartikler og en dæsj elektrisitet er en ny generasjon høyeffektive membraner født i laboratoriene til norske forskere. Den nylig patenterte teknologien gir håp om mer effektiv og rimelig fangst av klimagassen CO2 fra biogassanlegg og industrianlegg.

Membraner har den egenskapen at de skiller ulike stoffer, og dette er en helt sentral teknologi i mange sammenhenger. Membranteknologi benyttes eksempelvis innenfor medisinsk teknologi, rensing av vann, og for å separere gasser, som for eksempel å fange CO2 fra ulike røykgasser.

Dagens teknologi for CO2-rensing domineres imidlertid av aminabsorpsjon som er en svært energikrevende prosess.

– Det finnes mange membraner på markedet, men de fleste er mulig å forbedre, og det har vi nå gjort, sier seniorforsker Thijs Peters i SINTEF.

– Det første som slo oss var at dette var noe vi kunne ha stor nytte av i membranteknologi, spesielt innenfor gass-separasjon og CO2-fangst.

Membraner kan være mer energieffektive enn alternative teknologier for separasjon av gasser. Men ytelsen til membranene som i dag finnes på markedet, er for lav, og totalkostnadene for høye, til å være konkurransedyktig.

Men nå er altså neste generasjon membraner blitt til i laboratoriene til et norsk forskerteam.

Teamet, som består av nanoteknologer og kjemikere fra SINTEF, teknologiselskapet CondAlign AS og materialforskere ved NTNU, lager membraner på en helt ny måte:

Ved hjelp av ørsmå partikler og elektriske felt klarer de å manipulere plasseringen av nanopartiklene i membranen. Det har vist seg å være et smart grep.

Forsker Linn Søvik jobber med maskinen som lager selve membranen hos ConAlign. Foto utlånt fra bedriften.

Supereffektiv på nanonivå

Det hele skjer i en størrelsesorden som er helt umulig å se for det blotte øyet. Membranen er på tykkelse med et splittet hårstrå, faktisk noen få mikrometer.

Partiklene som spiller hovedrollen er hundre ganger mindre. Teknologien blir ikke mindre effektiv av den grunn – tvert imot:

– Å bruke nanopartikler med ulike egenskaper i membranene har den fordelen at man kan skreddersy hvilke egenskaper membranen skal få, alt etter hvilke partikler man bruker, forklarer forskeren.

– Det spesielle vi har gjort, er å organisere disse partiklene etter et bestemt mønster, slik at bruken av nanopartikler er mer effektiv og egenskapene til membranen forbedres.

– Vi kan bruke grunnteknologien til å lage plastfilmer med veldig ulike egenskaper. De kan blant annet brukes til å lede strøm eller varme svært effektivt.

Litt forenklet kan dette forklares som at forskerne bruker organiseringen av nanopartiklene til å påvirke hvordan gassen transporteres gjennom membranen. Nanopartiklene danner en slags «hinderløype» som virker som et filter for gassen.

Denne hinderløypa tvinger gassmolekylene til å være mer i kontakt med membranens aktive “ingrediens”, enn om det ikke hadde vært en hinderløype der.

Gassen som skal separeres ut ved hjelp av membranen, går raskt gjennom hinderløypa, mens de andre gassene får mer motstand. Dette gjør separasjonen mer effektiv. Å utsette membranen for et kraftig elektrisk felt i støpe-prosessen, gjør opplinjeringen, eller byggingen av “hinderløypa”, mulig. Det er dette som er bakgrunnen for patentet som det nå er søkt om. ( Se video.)

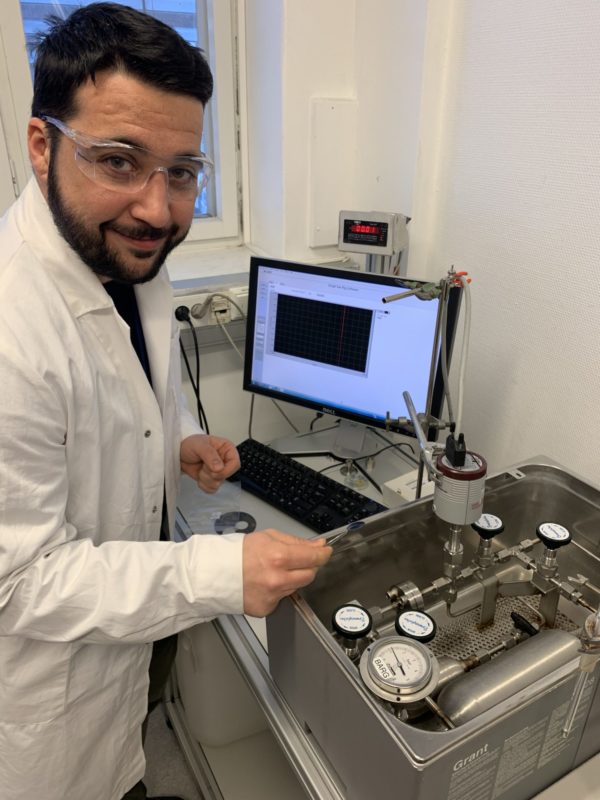

– Det er veldig viktig at egenskapene av membranene blir testet med reelle gassblandinger og betingelser, sier Luca mens han plasserer en membran i oppsettet for gasstesting. Hvis vi bare tester i rene gasser, vil vi lett trekke feil konklusjon.

Startet som grunnforskning

Ideen til membranen ble født da det norske teknologiselskapet CondAlign AS tok kontakt med forskere ved SINTEF og NTNU. Selskapet satser for fullt på teknologi som blander aktive partikler i en polymer for å lage plastfilmer ved hjelp av opplinjering.

Dette er en teknologi som opprinnelig sprang ut fra grunnforskning ved fysikkavdelingen på IFE (Institutt for energiteknikk) for mer enn 10 år siden.

– Vi kan bruke grunnteknologien til å lage plastfilmer med veldig ulike egenskaper. De kan blant annet brukes til å lede strøm eller varme svært effektivt. Det første kommersielle produktet som bruker teknologien vår er en ny type EKG-elektrode som nylig ble lansert på Medica-messen i Tyskland, forteller Henrik Hemmen, teknologidirektør i CondAlign AS.

– Dette er en billigere og mer fleksibel løsning enn for eksempel amin-teknologi, som er den teknologien som dominerer i dag når det gjelder CO2-fangst fra store industrianlegg.

– Dette er et samarbeid med en større produksjonsbedrift i USA. Teknologien med opplinjering av partikler i polymerer kan benyttes i flere sammenhenger. Vi har blant annet stor interesse fra flere av de største elektronikkprodusentene i verden. Samarbeidet med teknologimiljøet i SINTEF og forskerne på NTNU har vært svært nyttig for å få innspill, forteller han.

– Det første som slo oss var at dette var noe vi kunne ha stor nytte av i membranteknologi, spesielt innenfor gass-separasjon og CO2-fangst, sier Thijs Peters. ( Saken fortsetter under faktaboksen.)

Fakta om prosjektet:

Prosjektet baserer seg på kompetansen til tre separate miljøer med utfyllende kompetanse:

- CondAlign: Kompetanse på opplinjering av partikler, filmproduksjon (rulle-til-rulle), og kommersialisering.

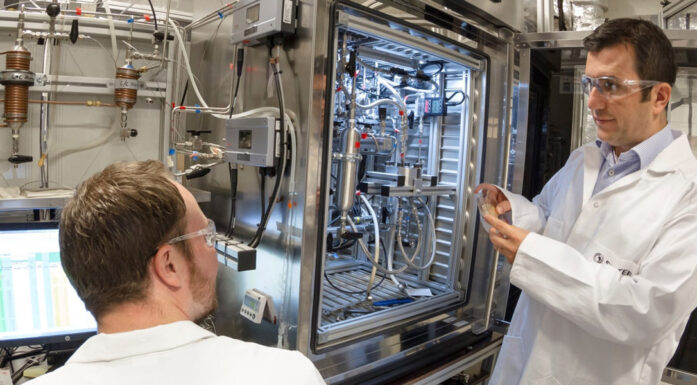

- SINTEF: Kompetanse på membrankarakterisering, funksjonalisering av nanopartikler, testing i relevante miljøer, og modellering av elektrisk felt.

- NTNU: Kompetanse på membranproduksjon, membran-karakterisering og polymermaterialer ved membranforskningsgruppen ved institutt for kjemiskprosessteknologi som ledes av Professor Liyuan Deng.

MembrAlign-prosjektet fokuserer på CO2/N2- og CO2/CH4-separasjon, men teknologien kan være relevant for flere membrananvendelser: Post-combustion, pre-combustion, oxy-fuel og fjerning av CO2 fra naturgass (såkalt “sweetening").

Membraner kan være mer energieffektive for separasjon av gasser, enn alternative teknologier. Men ytelsen til dagens membraner er foreløpig for lav, og totalkostnadene for høye, til å være konkurransedyktige. Ved å opplinjere og orientere partiklene kan forskerne øke ytelsen og krysse dagens grense for «state of the art» membraner, kjent som «Robeson upper bound». Dermed kan membranen i dette prosjektet bli så effektiv at separasjonsprosessen blir konkurransedyktig.

Prosjektet er støttet av Forskningsrådets CLIMIT-program.

Har søkt om to patenter

Teamet søkte deretter om forskningsmidler fra Forskningsrådet, fikk tilslag, og skred til det tverrfaglige verket. Nå, knappe to år senere, har det altså resultert i gode resultater og to patentsøknader.

– Vi har sett at denne teknologien har svært mange anvendelser innenfor gass-separasjon. I første omgang ønsker vi å teste membranen for CO2-fangst fra søppelforbrenningsanlegg og biogassanlegg i liten skala. Årsaken er at dette er en billigere og mer fleksibel løsning enn for eksempel amin-teknologi, som er den teknologien som dominerer i dag når det gjelder CO2-fangst fra store industrianlegg, forklarer SINTEF-forskeren.

Å rense CO2 med aminer krever svært mye energi, noe forskerne unngår her. I tillegg er løsningen kjemikaliefri, dermed genereres ikke andre typer forurensinger i CO2-fangstprosessen.

Maria Teresa Guzman Gutierrez er postdoktor på NTNU, det er her selve materialforskningen foregår.

– Det er spesielt viktig å undersøke at nanopartiklene og polymeren er kompatible med hverandre. Ellers vil ikke partiklene spre seg godt i polymeren, sier forskeren.

En viktig del i den siste fasen av prosjektet, er utvikling av produksjonsteknologi for membranene. Dette gjøres i pilotskala på CondAligns egen rulle-til-rulle-maskin.

– Målet er at disse membranene skal realiseres og tas i bruk. Det er veldig spennende å få muligheten til å gjøre forsking på grunnleggende nivå, samtidig som man også har produksjon og kommersialisering i bakhodet. Dette er definitivt en del av det grønne skiftet, presiserer forsker Linn Sørvik i CondAlign.

Kan separere mange ulike gasser

Membranene som produseres hos CondAlign og på NTNU testes for separasjon av flere gasser, som CO2/N2, H2/CO2 og CO2/CH4. Testingen gjennomføres ved bruk av avansert utstyr ved spesialgasslaboratoriet i SINTEF – under reelle betingelser, og inkluderer giftige gasser som H2S, SO2 og NH3.

– Det beste er at teknologien kan fungere med mange typer polymerer eller nanopartikler. Det betyr at membranteknologien har et potensial for å fungere for flere typer separasjon: Det er bare å finne ut hvilke materialer som passer best til separasjonen man ønsker å utføre, forklarer SINTEF-forsker Luca Ansaloni. I dag jobber vi med CO2, men jeg er sikker på at nye muligheter vil dukke opp i fremtiden.

Prosjektet er finansiert av Forskningsrådet gjennom programmet CLIMIT.