En vill idé har blitt til miljøvennlig betong

Alle sa «dette går ikke». Nå er forskere i ferd med å lage en type betong som vil spare miljøet for store CO2-utslipp.

Etter en sommeravslutning ved Institutt for materialteknologi i 2016 fikk professor Harald Justnes ideen som kan vise seg å føre til en revolusjon innen betong.

– Det begynte med et dumt spørsmål, sier Justnes. «Kan du ikke armere med aluminium?» Samtalen hadde dreid seg om betong, et felt Justnes har mer enn 30 års erfaring fra.

Det er en vedtatt sannhet at aluminium er uaktuell som armering fordi metallet vil forvitre på grunn av for høy pH i betong.

Spørsmålet som plutselig dukket opp i Justnes’ hode på vei hjem fra festen, var dette:

Men hva om betongen var mindre basisk? Snart satte han i gang sitt eget forsøk.

Nytt marked for aluminium

Nå, nesten tre år senere, har SINTEF, NTNU, prosjekteier Hydro og industripartnerne Norcem og Veidekke vært i sving med prosjektet DARE2C (Durable Aluminium Reinforced Environmentally-friendly Concrete Construction) i nesten to år.

Les forkortelsen til prosjektet høyt på engelsk – og en annen betydning kommer frem. For prosjektet krever vågemot. Og penger. Norges forskningsråd (NFR) kom inn med forskningsstøtte fra sommeren 2017.

– Alle rundt oss sa at «dette går ikke». Men NFR liker høy risiko med stort potensial, og dette åpner et helt nytt marked for aluminium, sier Harald Justnes, som er sjefsforsker ved SINTEF Byggforsk og professor ved NTNUs Institutt for materialteknologi.

På grunn av den høye risikoen er det ikke knyttet doktorgradsstipendiater til prosjektet.

Reduserer mengden betong

Prosjektet har nå kommet nesten halvveis. Og aluminiums-armert betong ser ut til å bli en realitet.

Den har flere fordeler. En betongkonstruksjon som armeres med aluminium, kan bygges vesentlig slankere enn en konstruksjon med stålarmert betong. Betong slik vi kjenner den, med armering av stål, er nemlig ekstra tykk for å hindre at karbondioksid eller klorider trenger inn til armeringen. Det ville gjøre at stålet ruster, utvider seg og får betongen til å sprekke.

Å få til slankere betongkonstruksjoner kan bli et vesentlig bidrag for å få ned mengden CO2 på jorda. Bygging med betong kommer på tredjeplass i utslipp av CO2, etter oppvarming og transport.

- Les også: Vinger skal hjelpe ferje til å utnytte bølgekraft

- Les også: Nye droner skal sjekke skip for sprekker og rust

Store kutt i CO2

I tillegg har aluminiums-armert betong en sammensetning som har store klimafordeler. På grunn av lavere innhold av klinker (kalsinert kalkstein) gir den lavere CO2-avtrykk.

Og på grunn av at klinker-erstatningen, som brukes i denne betongen, brennes på mye lavere temperatur enn klinkeren som brukes i vanlig sement, fører også dette til et mye lavere CO2-utslipp. Brenningen av klinker til den vanlige sementen, portlandsementen, skjer ved 1450 grader celsius.

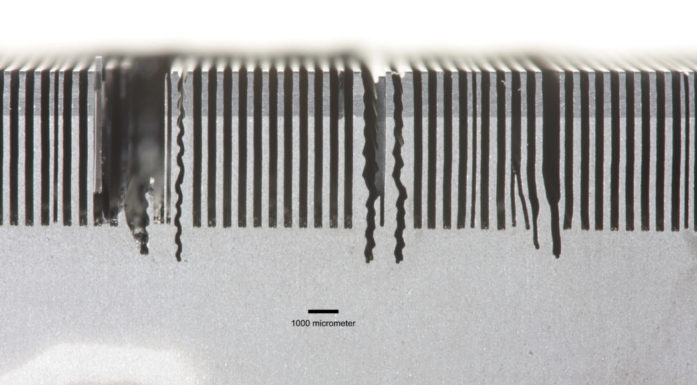

En ny type sement er utviklet. Halvparten av sementen er erstattet med kalsinert leire. Denne sementen blir brukt i støp av betongbjelker med aluminiumsarmering. Bildet viser viser aluminiumsarmering, uten tegn til korrosjon (t.v.). Til høyre ser vi avtrykk i armert betong – etter 40 dagers hedring under fuktige forhold. Foto: Hydro

I aluminiums-armert betong erstattes 55 prosent klinker med kalsinert leire som brennes ved 850 grader.

Aluminiums-armert betong kan være mer porøs enn vanlig betong, siden karbondioksid og klorider ikke er et problem for aluminium. Det innebærer at CO2 fra produksjonsprosessen blir bundet i materialet ved at den blir tatt opp igjen og holder seg i støpen som kalkstein.

Når det gjelder energiforbruk og utslipp av CO2, er nivåene bare en tidel av det beste av tilsvarende produksjon i dag.

En slik betong med lavere pH vil i prinsippet også være en evigvarende, vedlikeholdsfri betong – ettersom den også er bestandig mot de øvrige nedbrytningsreaksjoner for vanlig betong.

Best «paper»

Prosjektet vekker oppsikt. Da prosjektleder Linda T. Wiik i Hydro presenterte planene under konferansen ICSOBA i Brasil senhøstes 2018, fikk hun utmerkelsen «Best paper award».

>Mer om dette: 36th Conference and Exhibiton ICSOBA 2018

– Når vi har presentert dette ute i verden, har reaksjonene stort sett vært «wow, endelig er det et hopp, en helt ny idé», sier Harald Justnes.

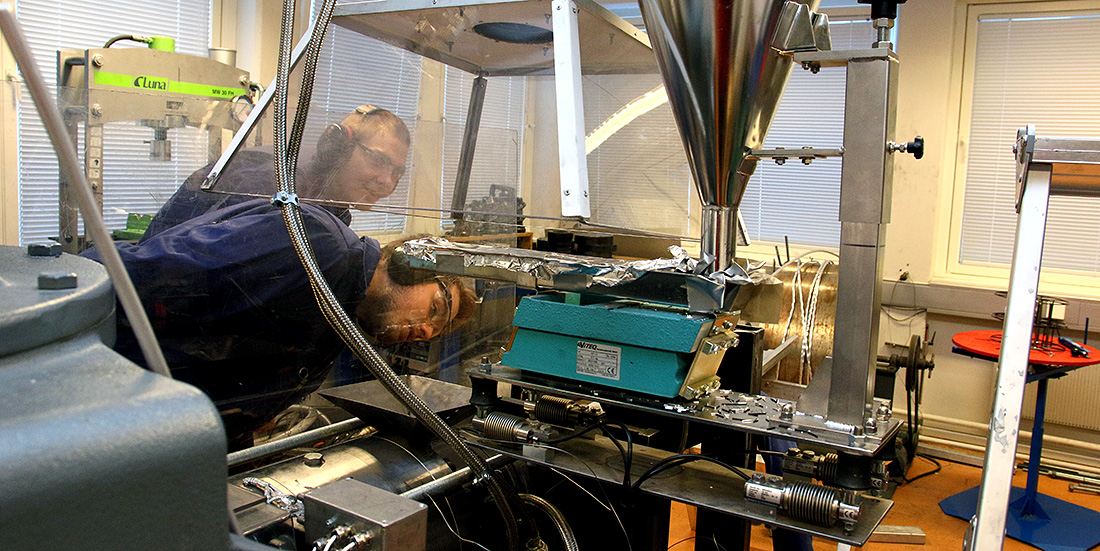

Professor Hans Jørgen Roven ved NTNU og forskningsleder Oddvin Reiso i Hydro er spente på mulighetene for at skrueekstruderen kan komme i produksjon som følge av DARE2C. Råmaterialet i ekstruderen er aluminiumsspon. Foto: Wenche Margrethe Kulmo/NTNU

– Det er ikke lett å vite hvor stort dette kan bli, men det er et voldsomt stort potensial hvis det går bra, sier professor Hans Jørgen Roven ved NTNUs Institutt for materialteknologi.

– Dette er et veldig artig prosjekt. Det er tverrfaglig og et godt eksempel på hvordan ulike industrigrener kommer sammen for å gjøre noe godt for miljøet, sier Roven.

Kan gi gjennombrudd for oppfinnelse

Roven er spent på mulighetene som aluminiums-armert betong gir for en oppfinnelse de har jobbet lenge med ved Institutt for materialteknologi.

– For vår del er aluminiums-armering interessant, og det kan være et gjennombrudd for en teknologi som vi har jobbet med i 20 år og ikke fått mulighet til å snakke om, sier Roven.

Inne på et verksted på NTNU er instituttstipendiat Geir Langelandsvik og masterstudent Olav Ragnvaldsen ved Institutt for materialteknologi i gang med å overvåke og styre en skrue-ekstruder.

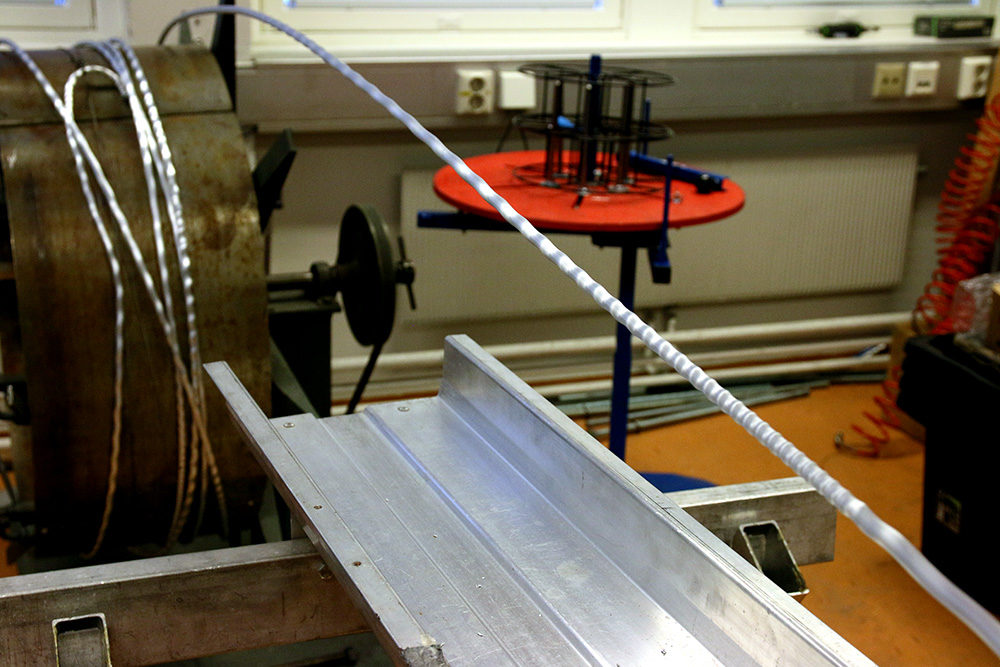

Slik ser skrue-ekstruderen ut. Den kan sammenlignes med en kjøttkvern som fylles med skra-paluminium. Ut kommer en pølse, en ekstrudert profil. Professorer og studenter ved Institutt for materialteknologi ved NTNU har jobbet med å utvikle teknologien i skrueekstruderen i 20 år. Foto: Wenche Margrethe Kulmo/NTNU

Skrue-ekstruderen kan sammenlignes med en kjøttkvern som fylles med granulat som er resirkulert aluminiumspon, og hvor det kommer ut en kompakt “pølse” (ekstrudert profil) i den andre enden.

Ny teknologi reduserer energibruk til en tidel

– Poenget med å bruke den er at vi kan benytte resirkulerte materialer direkte inn i prosessen, forklarer Hans Jørgen Roven.

Prosessen som foregår i skrueekstruderen, er kontinuerlig og kan automatiseres fullstendig. Gjennom komprimeringen og deformasjonen av materialet utvikles varme. Hans Jørgen Roven forteller at folk fra Nederland har foretatt målinger på ekstruderen.

Når det gjelder energiforbruk og utslipp av CO2, er nivåene bare en tidel av det beste av tilsvarende produksjon i dag. Forklaringen på de gode tallene ligger i at skrueekstruderen gjør smelting overflødig, og det er smeltetrinnet som krever mye energi hos konkurrentene til denne teknologien.

Teknologien er ikke tatt i bruk i industriell målestokk ennå.

– Det håper vi blir snart. Vi må ha et case, noen som er villig til å ta risikoen, sier Oddvin Reiso, forskningsleder i Hydro.

– Hvis det blir noe av dette, må det settes opp egne fabrikkanlegg for skrueekstrudering, og du skal ikke se bort fra at det kan skje i Norge, sier Roven.

- Les også: Hva hadde verden vært uten grunnforskning?

- Les også: Mysteriet med villhundene som forsvant

Tester på kaianlegg

DARE2C utforsker muligheten for å bruke resirkulert aluminium fra motorblokkene i bensin- og dieselbiler til å lage armeringen.

Roven og Justnes ser for seg at markedene for aluminiums-armert betong er størst i områder hvor stålarmert betong er utsatt for korrosjon, slik som i marine miljø.

Ennå gjenstår mer utprøving og utvikling, og kaianlegg vil inngå i uttestingen.

– Vi satser ikke på å erstatte all armering med aluminium, vi satser på de områdene hvor korrosjon av stål er det største problemet, sier Roven.

Tester rødslam i betong og bygningsstein

DARE2C omfatter også et prosjekt som handler om å bruke rødslam som bestanddel i betong (som ikke må forveksles med den aluminiums-armert betongen).

Rødslam, et avfall fra det som kalles alumina-produksjon (produktet som blir aluminium i neste prosess), er et stort miljøproblem i verden i dag. Avfallsproduktet fra alumina-produksjon er samlet på svære deponier verden over.

Et siste prosjekt, som er en spin-off fra DARE2C, handler om å bruke rødslam som bestanddel i bygningsblokker, ved at materialet inngår i en blanding som blir presset sammen i en form som en teglstein. Steinen skal herdes ved kjemiske reaksjoner, uten tilførsel av varme. Hvis dette lykkes, kan det bli aktuelt å produsere det lokalt i Brasil.

Mer om DARE2C i Norges forskningsråds prosjektbank