Vil fange CO2 med varmepumper

Å fange klimagassen CO2 fra industriprosesser som sementproduksjon, er en energikrevende og dermed kostbar øvelse. Men ved å koble på fornybar varmegjenvinningsteknologi, kan energibehovet for CO2-fangst bli fire ganger så lavt.

Det bør være gode klimanyheter, for utslipp fra sementproduksjon står for seks prosent av verdens CO2-utslipp. Det er mer enn hva alle verdens fly slipper ut til sammen.

Det har blant annet ført til at SV nylig lanserte ideen om å skape et marked for sement produsert med null utslipp.

Den nye rense-teknologien som nå lanseres, kan imidlertid brukes på alle industriprosesser som gir CO2-utslipp i røykgass, som for eksempel fra sementproduksjon, metallurgi, søppelforbrenning og kullkraftverk.

Kombinerer ulike teknologier

Beregningene og metoden kommer fra SINTEF Industri, som har klart å redusere energiforbruket under CO2-fangst/rensing ved såkalt SARC-teknologi i samarbeid med Politecnico di Milano i Italia. SARC står for det engelske navnet “Swing Adsorbtion Reactor Cluster”.

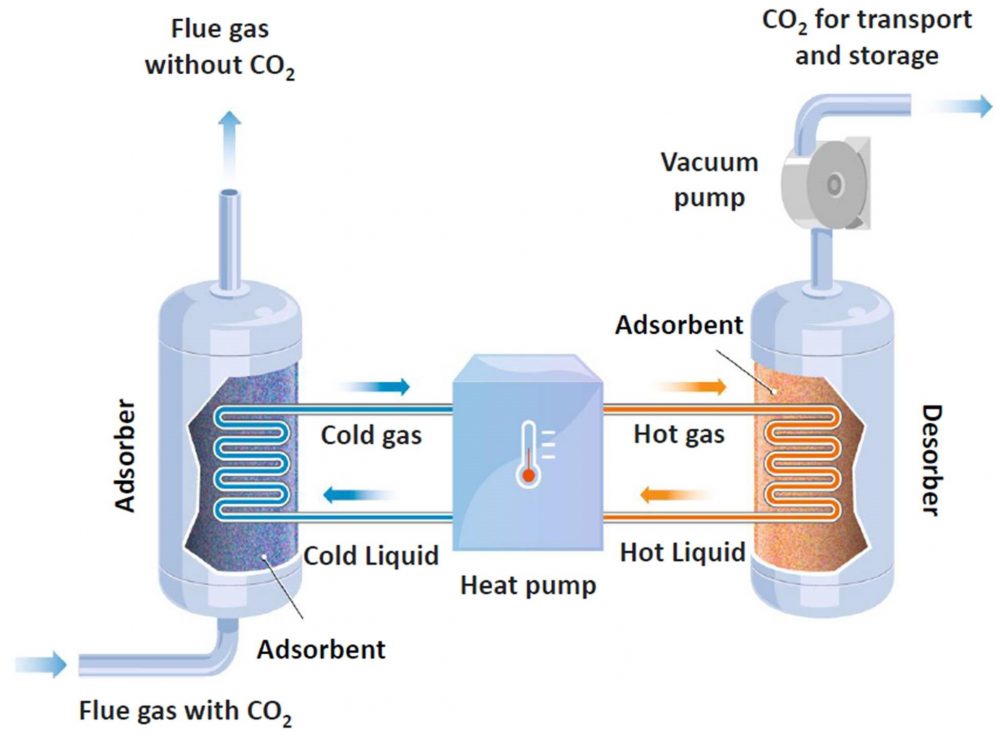

Dette er en CO2-fangst-prosess som kombinerer bruken av varmepumpe med en vakumpumpe for å redusere energiforbruket ved fjerning av CO2 fra røykgass.

I praksis betyr dette at man gjenvinner varmen som genereres i den kjemiske reaksjonen som oppstår når man fanger CO2-en. Deretter gjenbrukes den i den mer energikrevende prosessen hvor CO2-en skal frigjøres fra kjemikaliet (adsorbenten) som har tatt opp CO2-en i det første steget.

Dette skjer ved hjelp av varmepumpeteknologi.

I tillegg settes deler av prosessen under lett trykk. Dermed jobber varmepumpen mer effektivt – og energieffektiviteten øker (se illustrasjon).

Ved å kombinere varmepumpeteknologi med vakumpumpe, gjenvinnes mye av energien som brukes for å fange og deretter separere ut CO2-en. Det gir en betydelig energibesparelse. Illustrasjon: Doghouse/Knut Gangåssæter

Resultatet er at en stor mengde varme overføres mellom de to reaktorene i prosessen – til en svært lav energikostnad.

Egner seg for ettermontering i eksisterende anlegg

Hvilken adsorbent som er den mest effektive til å ta opp CO2-en, testes fremdeles. Blant annet er det gjort effektive forsøk med polyethylenimine (PEI) og alkalimetall baserte adsorbenter. Begge i pulverform.

Både varmepumpen og vakuumpumpene som brukes i SARC-prosessen drives av elektrisitet.

Dette gjør det enkelt å ettermontere et eventuelt renseanlegg på eksisterende eksoskilder, i motsetning til mange andre teknologier som krever kompleks varmeintegrasjon eller ytterligere dampgenerering.

Nå jobber SINTEF med å anslå kostnadene for å integrere SARC-teknologien i tre spesifikke næringer: sementproduksjon, energiproduksjon fra avfall og kullkraftverk. Målet er å demonstrere konseptet i et nytt prosjekt finansiert av CLIMIT-programmet.

Dette er det norske, nasjonale programmet for forskning, utvikling og demonstrasjon av teknologi for fangst, håndtering og disponering av CO2 i forbindelse med gassbasert energiproduksjon fra fossile brensler. CLIMIT styres av Gassnova og Norges forskningsråd.

Flere partnere deltar i prosjektet (SINTEF Industry, NTNU, Politecnico di Milano, KRICT og RTI) og tre industribrukere er representert av Norcem, EGE-city of Oslo og Twence.